En un horno de vacío, el proceso de calentamiento está diseñado para tratar materiales en un ambiente controlado e inerte, pero este mismo acto de calentar trabaja en contra del vacío. A medida que aumenta la temperatura, el nivel de vacío se degrada inevitablemente, lo que significa que la presión dentro de la cámara aumenta. Este fenómeno es un aspecto fundamental del procesamiento térmico al vacío y es causado por la liberación de gases atrapados tanto de la pieza de trabajo como de los componentes internos del horno.

El desafío central de la operación del horno de vacío es gestionar un conflicto dinámico: el sistema de bomba de vacío trabaja constantemente para eliminar el gas, mientras que el proceso de calentamiento libera activamente gas nuevo en la cámara. La calidad final de su producto depende totalmente de qué tan bien controle este equilibrio.

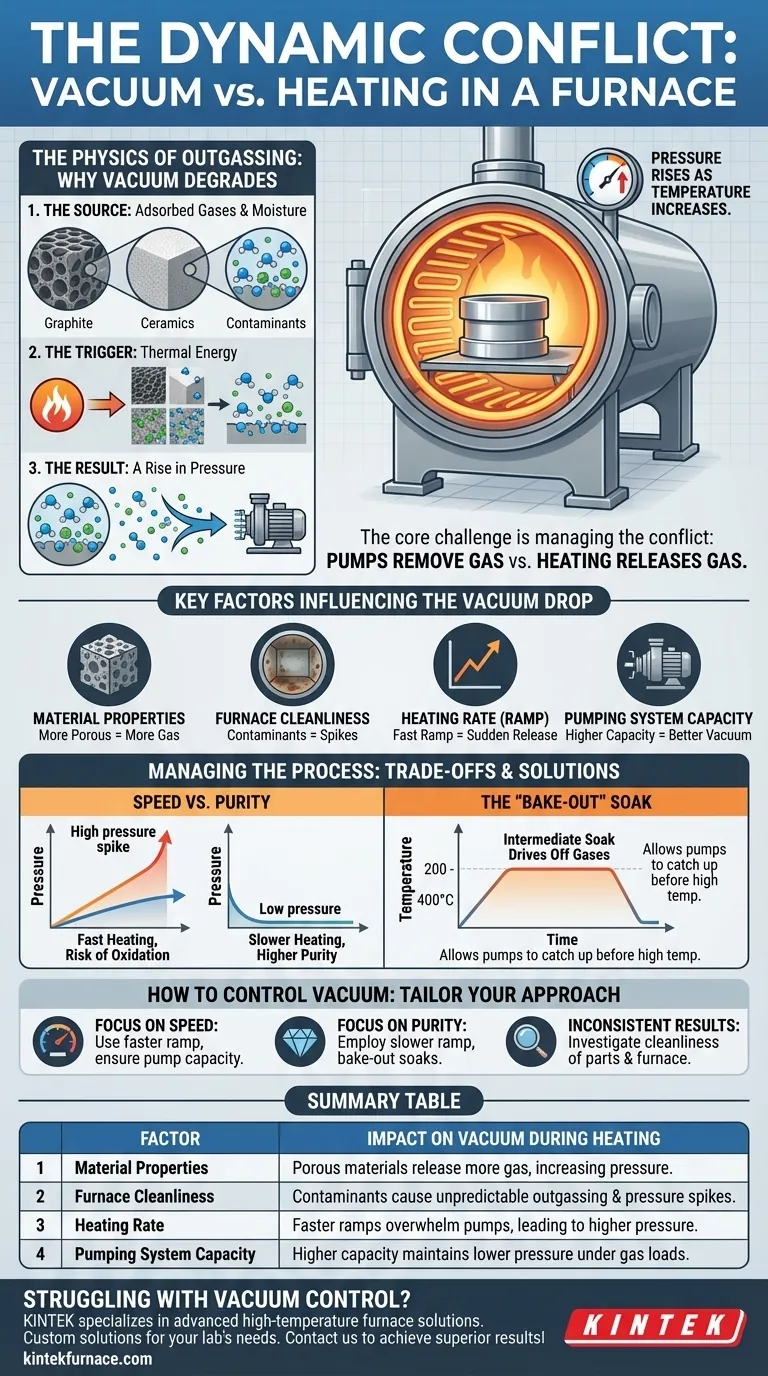

La Física del Desgasificado: Por Qué el Vacío se Degrada

La degradación del vacío durante el calentamiento no es un fallo del sistema; es un proceso físico predecible conocido como desgasificado. Comprender su mecánica es crucial para controlar su proceso.

La Fuente: Gases Adsorbidos y Humedad

Las superficies que parecen limpias y sólidas a nivel microscópico están cubiertas con moléculas de la atmósfera, principalmente vapor de agua, pero también aceites, agentes de limpieza y otros compuestos volátiles. Estas moléculas están unidas física o químicamente (adsorbidas) a la superficie del material y atrapadas dentro de sus poros.

El Desencadenante: Energía Térmica

Calentar el material proporciona la energía térmica necesaria para que estas moléculas atrapadas rompan sus enlaces y escapen a la cámara. A medida que la temperatura sube, la tasa de esta liberación de gas aumenta exponencialmente.

El Resultado: Un Aumento de la Presión

El sistema de bomba de vacío está diseñado para eliminar un cierto volumen de gas por unidad de tiempo. Cuando la tasa de desgasificado excede la tasa a la que las bombas pueden eliminar el gas, la presión general dentro de la cámara aumenta y el nivel de vacío se degrada.

Factores Clave que Influyen en la Caída del Vacío

La severidad de la caída del vacío no es constante; depende de varios factores críticos que a menudo puede controlar.

Propiedades y Condición del Material

Los materiales porosos como el aislamiento de grafito, las cerámicas o los metales en polvo sin sinterizar tienen una enorme área de superficie interna y pueden retener significativamente más gas atrapado que los metales densos y no porosos. De manera similar, una pieza "limpia" que fue expuesta recientemente al aire húmedo se desgasificará más que una almacenada en un ambiente seco.

Limpieza del Horno

La cámara del horno en sí es una fuente importante de desgasificado. Los materiales aislantes como el fieltro de carbono y el grafito son muy porosos. Con el tiempo, pueden acumular contaminantes de ciclos anteriores, que luego se liberarán durante las corridas de calentamiento posteriores, causando resultados inconsistentes.

Tasa de Calentamiento (Ramp Rate)

Un aumento rápido de la temperatura provocará una liberación repentina y masiva de gas, que puede abrumar fácilmente el sistema de bombeo y causar un pico de presión dramático. Una rampa de calentamiento más lenta y controlada permite que los gases evolucionen gradualmente, dando tiempo a las bombas para eliminarlos y mantener un mejor vacío.

Capacidad del Sistema de Bombeo

El tamaño y el tipo de sus bombas de vacío determinan la carga máxima de gas que pueden manejar. Un sistema con mayor capacidad de bombeo podrá gestionar una tasa de desgasificado más rápida mientras mantiene una presión de cámara más baja.

Comprender las Compensaciones: Gestión del Proceso

Ejecutar con éxito un horno de vacío implica equilibrar objetivos contrapuestos y comprender las consecuencias de sus elecciones.

Velocidad vs. Pureza

La compensación más común es entre el tiempo de proceso y la pureza del material. Un ciclo de calentamiento rápido es más económico, pero corre el riesgo de un pico de presión significativo. Esta pérdida temporal de vacío puede permitir que ocurran reacciones no deseadas, como la oxidación, en la superficie del material, comprometiendo el producto final.

El Reposo de "Purga" ("Bake-Out")

Una estrategia común para gestionar esto es utilizar un "reposo" a temperatura intermedia. El horno se calienta a una temperatura moderada (p. ej., 200-400 °C) y se mantiene allí. Esto es lo suficientemente caliente como para eliminar la mayor parte del vapor de agua y los contaminantes volátiles, pero no lo suficientemente caliente como para causar cambios metalúrgicos. Una vez que el desgasificado disminuye y el nivel de vacío se recupera, el ciclo continúa a la temperatura objetivo más alta.

El Riesgo de Sobrecargar las Bombas

Si la presión aumenta demasiado, puede afectar la eficiencia y la salud de ciertos tipos de bombas de vacío, como las bombas de difusión o turbomoleculares. Los sistemas de control de procesos a menudo tienen puntos de ajuste de alta presión que abortarán un ciclo de calentamiento para evitar daños al equipo o al producto.

Cómo Controlar el Vacío Durante el Calentamiento

Controlar el nivel de vacío se trata de gestionar la tasa de desgasificado en relación con su velocidad de bombeo. Su enfoque debe adaptarse a sus objetivos de proceso específicos.

- Si su enfoque principal es la velocidad del proceso: Puede utilizar una rampa de calentamiento más rápida, pero debe asegurarse de que su sistema de bombeo pueda manejar la carga de gas resultante sin permitir que la presión exceda el máximo permitido para su proceso.

- Si su enfoque principal es la máxima pureza: Emplee una rampa de calentamiento más lenta y deliberada e incorpore reposos de purga a temperaturas intermedias para permitir que los gases evolucionen lentamente y sean eliminados eficazmente por las bombas.

- Si está experimentando resultados inconsistentes: El primer paso es investigar la limpieza tanto de sus piezas como del interior del horno, ya que la contaminación residual es la causa más común de desgasificado impredecible.

En última instancia, dominar la interacción entre el calor, los materiales y el vacío es la habilidad definitoria en el procesamiento térmico de alta calidad.

Tabla Resumen:

| Factor | Impacto en el Vacío Durante el Calentamiento |

|---|---|

| Propiedades del Material | Los materiales porosos liberan más gas, aumentando la presión |

| Limpieza del Horno | Los contaminantes causan desgasificado impredecible y picos de presión |

| Tasa de Calentamiento | Las rampas más rápidas abruman a las bombas, lo que lleva a una mayor presión |

| Capacidad del Sistema de Bombeo | Una mayor capacidad mantiene una presión más baja bajo cargas de gas |

¿Tiene problemas con el control de vacío en sus procesos térmicos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera, diseñados para manejar los desafíos del desgasificado con precisión. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural