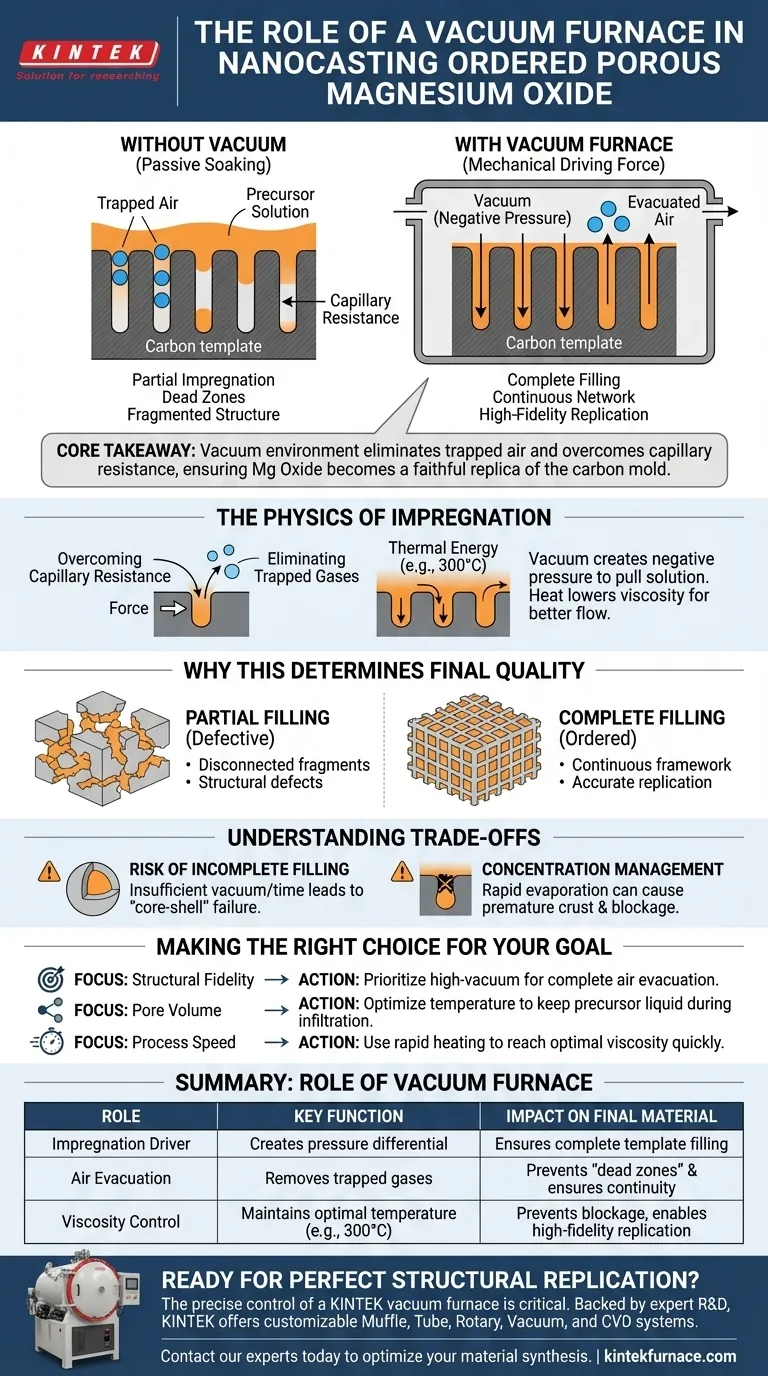

La función principal de un horno de vacío o mufla en el nanocasting de óxido de magnesio es actuar como una fuerza impulsora mecánica durante la etapa de impregnación. Al crear un diferencial de presión, obliga a la solución precursora de nitrato de magnesio a penetrar en los vacíos microscópicos de la plantilla de carbono, una tarea que la simple inmersión pasiva no puede realizar de manera efectiva.

Conclusión clave Lograr una estructura altamente ordenada depende completamente de qué tan bien el precursor llene la plantilla. El ambiente de vacío elimina el aire atrapado y supera la resistencia capilar, asegurando que el óxido de magnesio se convierta en una réplica estructural fiel del molde de carbono.

La Física de la Impregnación por Vacío

Superando la Resistencia Capilar

En el nanocasting, la plantilla de carbono contiene poros de apenas nanómetros de diámetro. A esta escala, la resistencia capilar es una barrera significativa.

Sin fuerza externa, la tensión superficial evita que el precursor líquido ingrese a estos pequeños espacios. El vacío crea un ambiente de presión negativa que arrastra físicamente la solución hacia la estructura interna profunda del carbono.

Eliminando Gases Atrapados

Los poros de una plantilla de carbono seca están naturalmente llenos de aire. Si simplemente vierte una solución sobre la plantilla, este aire queda atrapado, creando "zonas muertas" donde el líquido no puede llegar.

Al operar bajo vacío, se evacúa activamente el aire del interior de los poros. Esto elimina la contrapresión que de lo contrario repelería el líquido, despejando el camino para que el nitrato de magnesio ocupe el 100% del volumen disponible.

El Papel de la Energía Térmica

El proceso a menudo implica mantener temperaturas específicas, como 300°C, bajo vacío.

Esta temperatura elevada reduce la viscosidad de la solución precursora. Cuando se combina con el vacío, esta energía térmica aumenta la movilidad de los iones, permitiéndoles fluir más libremente hacia la intrincada red de poros antes de que ocurra la solidificación.

Por Qué Esto Determina la Calidad Final

Garantizando la Continuidad Estructural

El objetivo del nanocasting es crear un material poroso "ordenado". Este orden requiere un marco continuo.

Si la impregnación es parcial, el óxido de magnesio resultante consistirá en fragmentos desconectados en lugar de una estructura coherente. El vacío asegura que el precursor forme una red continua dentro del molde.

Replicación Precisa de la Plantilla

El óxido de magnesio final está destinado a ser una imagen inversa de la plantilla de carbono.

Cualquier vacío en la plantilla que permanezca sin llenar resulta en un defecto en el producto final. El horno de vacío asegura una replicación de alta fidelidad, garantizando que el área superficial específica y la arquitectura de poros del óxido de magnesio coincidan con el diseño de la plantilla de carbono.

Comprendiendo las Compensaciones

El Riesgo de Llenado Incompleto

Si bien el vacío ayuda, no es una varita mágica. Si la presión de vacío es insuficiente o si el tiempo a temperatura es demasiado corto, el centro de las partículas de la plantilla puede permanecer seco.

Esto conduce a un fallo de "núcleo-cáscara" donde solo la superficie exterior del material está ordenada, mientras que el interior colapsa durante la etapa de eliminación de la plantilla.

Gestión de la Concentración

Usar vacío a altas temperaturas (como 300°C) promueve la rápida evaporación o descomposición de los componentes de la solución.

Si el solvente se evapora demasiado rápido antes de que se llenen los poros, el precursor puede precipitarse en las bocas de los poros, bloqueándolos. Esto crea una costra que impide una mayor infiltración, arruinando la estructura interna.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de su óxido de magnesio poroso ordenado, adapte su enfoque a sus requisitos específicos:

- Si su enfoque principal es la Fidelidad Estructural: Priorice un alto nivel de vacío para asegurar que cada vacío a nanoescala se evacúe de aire antes de introducir el precursor.

- Si su enfoque principal es el Volumen de Poros: Asegúrese de que la temperatura esté optimizada para mantener el precursor estrictamente en fase líquida durante la infiltración para evitar bloqueos prematuros.

- Si su enfoque principal es la Velocidad del Proceso: Utilice un horno de vacío con capacidades de calentamiento rápido para alcanzar rápidamente el punto de viscosidad óptimo para el precursor.

El paso de vacío no es simplemente una fase de secado; es el arquitecto de la estructura interna final de su material.

Tabla Resumen:

| Rol del Horno de Vacío | Función Clave | Impacto en el Material Final |

|---|---|---|

| Impulsor de Impregnación | Crea un diferencial de presión para forzar el precursor en los nanoporos | Asegura el llenado completo de la plantilla de carbono |

| Evacuación de Aire | Elimina gases atrapados de los poros de la plantilla | Previene "zonas muertas" y asegura la continuidad estructural |

| Control de Viscosidad | Mantiene la temperatura óptima (p. ej., 300°C) para el flujo del precursor | Previene bloqueos prematuros y permite una replicación de alta fidelidad |

¿Listo para lograr una replicación estructural perfecta en su proceso de nanocasting?

El control preciso que ofrece un horno de vacío KINTEK es fundamental para impulsar la infiltración de precursores y eliminar defectos en materiales porosos ordenados como el óxido de magnesio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de nanocasting.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno KINTEK puede optimizar la síntesis de su material para una fidelidad estructural y un volumen de poros superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Qué es la sinterización al vacío y cuáles son sus ventajas? Desbloquee un rendimiento superior del material

- ¿Cómo mejoran los avances en los recubrimientos de grafito los componentes de los hornos de vacío? Mejora la pureza y la durabilidad

- ¿Cómo funciona un sistema de destilación al vacío en la extracción de REE? Domina la separación LME con precisión

- ¿Cuál es la función de un horno de soldadura fuerte al vacío o con gas inerte? Garantizar sellos de equipos de energía de alta integridad

- ¿Cuáles son las características estructurales y operativas de los hornos de vacío continuos multicámara? Impulsa tu procesamiento térmico de alto volumen

- ¿Cuál es otro nombre para la espectrometría de absorción atómica con horno de grafito? Descubra ETAAS para el análisis de metales traza

- ¿Cómo facilita un horno de presión de gas la densificación de Si3N4–SiC–MoSi2? Logrando una densidad cercana a la teórica

- ¿Cuáles son los componentes clave de un horno de recocido al vacío? Domina el núcleo para un procesamiento de materiales superior