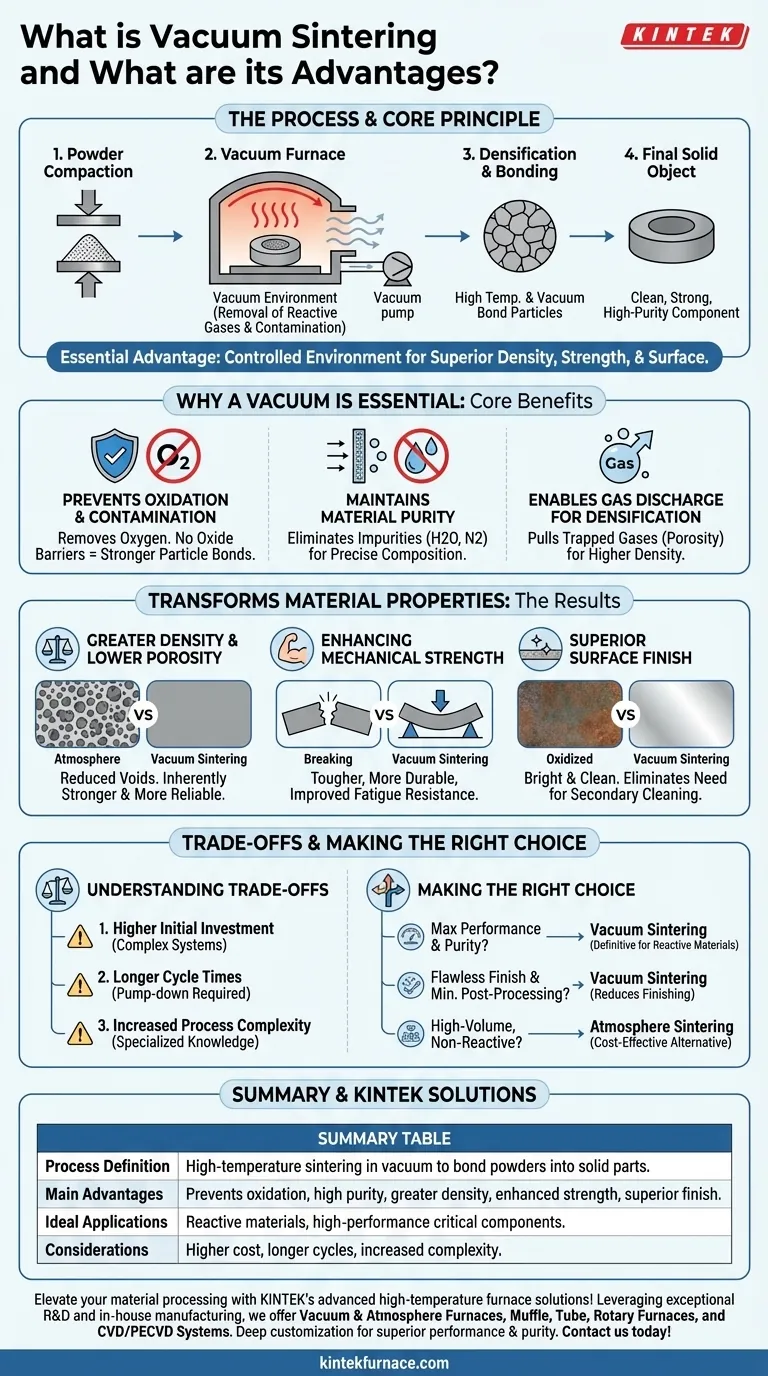

La sinterización al vacío es una técnica de procesamiento de materiales que utiliza un horno de alta temperatura bajo vacío para unir y densificar materiales en polvo en un objeto sólido. Es muy apreciada por crear componentes excepcionalmente limpios, resistentes y de alta pureza al prevenir la oxidación y la contaminación que pueden ocurrir en procesos de calentamiento al aire libre u otras atmósferas.

La ventaja esencial de la sinterización al vacío radica en su entorno controlado. Al eliminar gases reactivos como el oxígeno, permite la formación de enlaces más fuertes entre las partículas del material, lo que resulta en una pieza final con densidad, resistencia y calidad superficial superiores.

El Principio Central: Por qué el Vacío es Esencial

El uso de un vacío no es incidental; es el elemento central que proporciona los beneficios clave del proceso. Las altas temperaturas aceleran las reacciones químicas y el vacío sirve como un poderoso escudo.

Prevención de la Oxidación y la Contaminación

A las temperaturas de sinterización, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire, formando óxidos en la superficie de las partículas de polvo. Estas capas de óxido actúan como barrera, debilitando los enlaces entre las partículas y comprometiendo la integridad de la pieza final.

Un vacío elimina virtualmente todo el oxígeno, asegurando que las superficies del material permanezcan perfectamente limpias, lo que permite una unión metalúrgica óptima.

Mantenimiento de la Pureza del Material

El entorno de vacío también elimina otros componentes atmosféricos potencialmente dañinos, como el vapor de agua y el nitrógeno. Esto previene reacciones químicas no deseadas que podrían introducir impurezas o alterar la composición prevista del material, asegurando que el producto final cumpla con estrictas especificaciones de material.

Permitir la Descarga de Gas para la Densificación

Durante la compactación, el aire puede quedar atrapado entre las partículas de polvo. En el entorno de vacío, estos gases atrapados son fácilmente extraídos del componente a medida que se calienta. Esta eliminación de gas es fundamental para reducir los huecos internos (porosidad), permitiendo que la pieza se consolide en un estado final mucho más denso.

Cómo la Sinterización al Vacío Transforma las Propiedades del Material

El entorno controlado se traduce directamente en mejoras medibles en el componente final. Estas mejoras son la razón principal por la que los ingenieros y científicos de materiales eligen este proceso para aplicaciones exigentes.

Lograr Mayor Densidad y Menor Porosidad

Al facilitar la eliminación de gases atrapados y prevenir la formación de óxido, la sinterización al vacío produce piezas con una densidad significativamente mayor y porosidad cercana a cero. Una pieza más densa es inherentemente más fuerte y más confiable bajo tensión.

Mejora de la Resistencia Mecánica

La combinación de mayor densidad y enlaces limpios y fuertes entre los granos del material resulta en propiedades mecánicas superiores. Las piezas son más resistentes, más duraderas y exhiben una mejor resistencia a la fatiga en comparación con las sinterizadas en atmósfera.

Proporcionar un Acabado Superficial Superior

Debido a que no se forman óxidos en el exterior de la pieza, los componentes salen del horno con una superficie brillante, lisa y limpia. Este acabado de alta calidad a menudo elimina la necesidad de limpieza secundaria o retrabajo mecánico, ahorrando tiempo y costes.

Comprensión de las Compensaciones

Si bien es poderosa, la sinterización al vacío no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los sistemas de horno de vacío son tecnológicamente complejos y representan una mayor inversión de capital en comparación con los hornos atmosféricos convencionales. Este coste debe justificarse por la necesidad de una calidad de pieza superior.

Tiempos de Ciclo Más Largos

El proceso de reducir la presión del horno hasta el nivel de vacío requerido añade tiempo a cada ciclo de producción. Para la producción de muy alto volumen de piezas menos exigentes, este puede ser un factor limitante.

Mayor Complejidad del Proceso

Operar un horno de vacío requiere conocimientos especializados para gestionar los niveles de vacío, los perfiles de temperatura y las tasas de fuga potenciales. Es un proceso técnicamente más exigente que el simple calentamiento atmosférico.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de sinterización correcto depende enteramente de los requisitos de su componente final y sus prioridades de fabricación.

- Si su enfoque principal es el máximo rendimiento y pureza del material: La sinterización al vacío es la opción definitiva para materiales reactivos o cuando lograr la mayor densidad y resistencia posibles es fundamental.

- Si su enfoque principal es un acabado superficial impecable y un procesamiento posterior mínimo: Las piezas brillantes y limpias producidas por la sinterización al vacío pueden reducir o eliminar significativamente la necesidad de operaciones de acabado secundario.

- Si su enfoque principal es la producción de alto volumen de materiales no reactivos: La sinterización atmosférica tradicional puede ser una solución más rentable si las propiedades materiales más altas no son un requisito estricto.

En última instancia, elegir la sinterización al vacío es una decisión estratégica para priorizar la máxima calidad e integridad del componente final.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Definición del Proceso | Sinterización a alta temperatura en vacío para unir materiales en polvo en piezas sólidas. |

| Principales Ventajas | Previene la oxidación, garantiza alta pureza, logra mayor densidad, mejora la resistencia mecánica y proporciona un acabado superficial superior. |

| Aplicaciones Ideales | Materiales reactivos, componentes de alto rendimiento donde la pureza y la resistencia son críticas. |

| Consideraciones | Mayor coste inicial, tiempos de ciclo más largos y mayor complejidad del proceso. |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando un rendimiento y una pureza superiores para sus componentes. Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío pueden transformar su producción y lograr resultados inigualables.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases