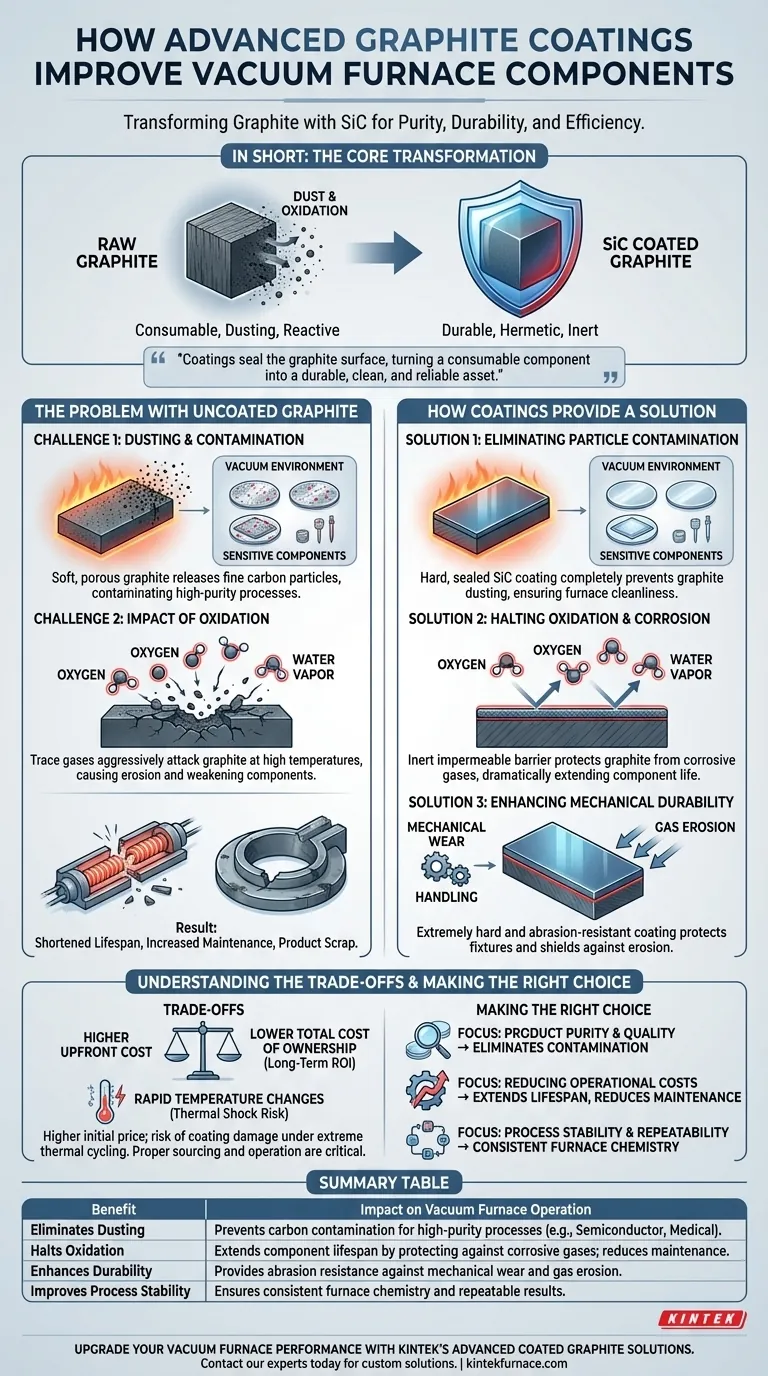

En resumen, los recubrimientos avanzados como el carburo de silicio (SiC) transforman fundamentalmente los componentes de grafito de los hornos de vacío al crear un escudo hermético y duradero. Esta capa protectora evita que el grafito desprenda partículas, se oxide y reaccione con los materiales procesados, lo que prolonga directamente la vida útil de los componentes, mejora la pureza del proceso y reduce los costos operativos.

El problema principal del grafito en bruto no es su rendimiento a altas temperaturas, sino su tendencia a degradarse y liberar polvo, contaminando el ambiente de vacío. Los recubrimientos resuelven este problema sellando la superficie del grafito, convirtiendo un componente consumible en un activo duradero, limpio y fiable.

El problema del grafito sin recubrimiento

El grafito es un material extraordinario para aplicaciones de vacío a alta temperatura debido a su estabilidad térmica y su integridad estructural. Sin embargo, sus propiedades inherentes presentan importantes desafíos operativos.

El desafío del desprendimiento y la contaminación

El grafito sin recubrimiento es relativamente blando y poroso. Durante los ciclos de calentamiento y bajo vacío, puede liberar finas partículas de carbono, un fenómeno conocido como desprendimiento o liberación de polvo.

Esta contaminación por partículas es un punto crítico de fallo en procesos de alta pureza, como los de las industrias de semiconductores, implantes médicos y aeroespacial. Una sola partícula extraviada puede arruinar un lote completo de componentes sensibles.

El impacto de la oxidación

Incluso en un alto vacío, siempre hay trazas de oxígeno y vapor de agua. A las temperaturas extremas de un horno de vacío, estos gases residuales atacan agresivamente la superficie del grafito.

Esta oxidación provoca la erosión del grafito, debilitando componentes como elementos calefactores, accesorios y aislamiento. El resultado es una vida útil drásticamente acortada de los componentes y una mayor frecuencia de mantenimiento.

Cómo los recubrimientos proporcionan una solución integral

Un recubrimiento de carburo de silicio (SiC) no se aplica simplemente como pintura; generalmente se forma mediante un proceso de Deposición Química de Vapor (CVD). Esto crea una capa densa y no porosa que está unida químicamente al grafito, sellándolo eficazmente del entorno del horno.

Eliminación de la contaminación por partículas

La superficie dura y sellada del recubrimiento de SiC evita por completo el desprendimiento de grafito. Este es el beneficio más importante para aplicaciones que requieren una limpieza extrema.

Al fijar las partículas de grafito en su lugar, el recubrimiento asegura que el interior del horno y los productos que se procesan permanezcan libres de contaminación de carbono.

Detención de la oxidación y la corrosión

El recubrimiento de SiC es excepcionalmente inerte y mucho más resistente a la oxidación que el grafito. Actúa como una barrera impermeable, evitando que los gases corrosivos lleguen y degraden el sustrato de grafito.

Esta protección prolonga drásticamente la vida útil de los elementos calefactores, bastidores y accesorios, incluso bajo ciclos térmicos exigentes.

Mejora de la durabilidad mecánica

Los componentes de grafito pueden ser frágiles y susceptibles al desgaste mecánico y la erosión. Un recubrimiento de SiC es extremadamente duro y resistente a la abrasión.

Esta durabilidad adicional protege los accesorios de daños durante la carga y descarga y protege todos los componentes de la erosión causada por los flujos de gas de alta velocidad durante las operaciones de enfriamiento o rellenado.

Comprensión de las compensaciones

Si bien los beneficios son sustanciales, la adopción de componentes de grafito recubiertos requiere una clara comprensión de las consideraciones asociadas.

El costo inicial frente al costo total de propiedad

Los componentes recubiertos tienen un precio de compra inicial más alto que sus contrapartes sin recubrimiento. Esto puede ser un impedimento para aquellos que se centran únicamente en el gasto de capital inicial.

Sin embargo, el verdadero valor se revela al considerar el costo total de propiedad. La vida útil prolongada, el menor tiempo de inactividad del horno, la menor mano de obra de mantenimiento y la prevención del desecho de productos a menudo resultan en un retorno de la inversión significativo a largo plazo.

Potencial de daño por choque térmico

Aunque robusto, el enlace entre el recubrimiento y el grafito puede verse afectado por cambios de temperatura extremadamente rápidos. Los recubrimientos mal fabricados o los ciclos térmicos excepcionalmente duros pueden provocar grietas o delaminación.

Es fundamental adquirir componentes de fabricantes de confianza y operar el horno dentro de las velocidades de rampa especificadas para garantizar la integridad del recubrimiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar componentes de grafito recubiertos debe estar impulsada por sus requisitos de proceso específicos y sus objetivos comerciales.

- Si su objetivo principal es la pureza y la calidad del producto: Los componentes recubiertos son esenciales. La eliminación de la contaminación por partículas es una ventaja innegociable para la fabricación médica, aeroespacial y electrónica.

- Si su objetivo principal es reducir los costos operativos: Los componentes recubiertos son una inversión estratégica. La vida útil prolongada se traduce directamente en un reemplazo menos frecuente, un mantenimiento reducido y un mayor tiempo de actividad del horno.

- Si su objetivo principal es la estabilidad y repetibilidad del proceso: La inercia del recubrimiento evita reacciones secundarias no deseadas, asegurando que la química del horno se mantenga constante de un lote a otro.

En última instancia, la adopción de recubrimientos avanzados le permite ir más allá de la gestión de las limitaciones del grafito y, en su lugar, aprovechar todo su potencial de una manera limpia, fiable y rentable.

Tabla resumen:

| Beneficio | Impacto en la operación del horno de vacío |

|---|---|

| Elimina el desprendimiento | Previene la contaminación por carbono, crucial para procesos de alta pureza en las industrias de semiconductores y médica. |

| Detiene la oxidación | Prolonga la vida útil de los componentes al protegerlos contra gases corrosivos, reduciendo la frecuencia de mantenimiento. |

| Mejora la durabilidad | Proporciona resistencia a la abrasión, protegiendo contra el desgaste mecánico durante la carga/descarga y el enfriamiento por gas. |

| Mejora la estabilidad del proceso | Asegura una química del horno consistente y resultados repetibles al prevenir reacciones no deseadas. |

Mejore el rendimiento de su horno de vacío con las soluciones avanzadas de grafito recubierto de KINTEK.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios componentes avanzados para hornos de alta temperatura. Nuestros productos de grafito recubierto de carburo de silicio, incluidos elementos calefactores, accesorios y aislamiento, están diseñados para eliminar la contaminación, prolongar la vida útil y reducir su costo total de propiedad. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos de proceso únicos.

¿Listo para lograr una pureza y durabilidad superiores? Contacte hoy mismo a nuestros expertos para discutir cómo nuestros componentes recubiertos pueden optimizar sus operaciones de horno de vacío.

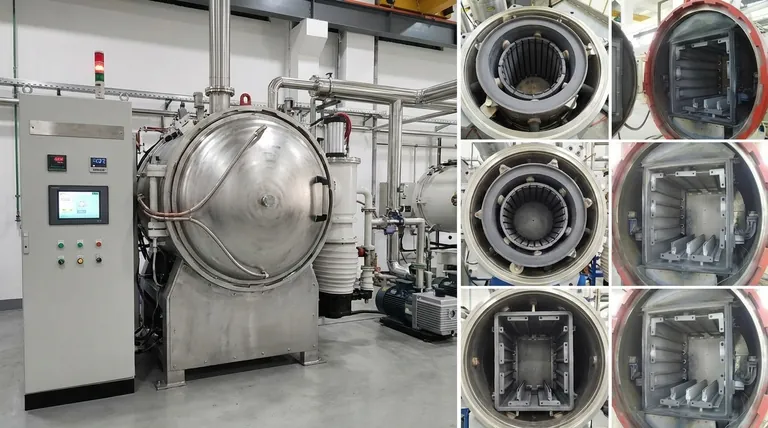

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad