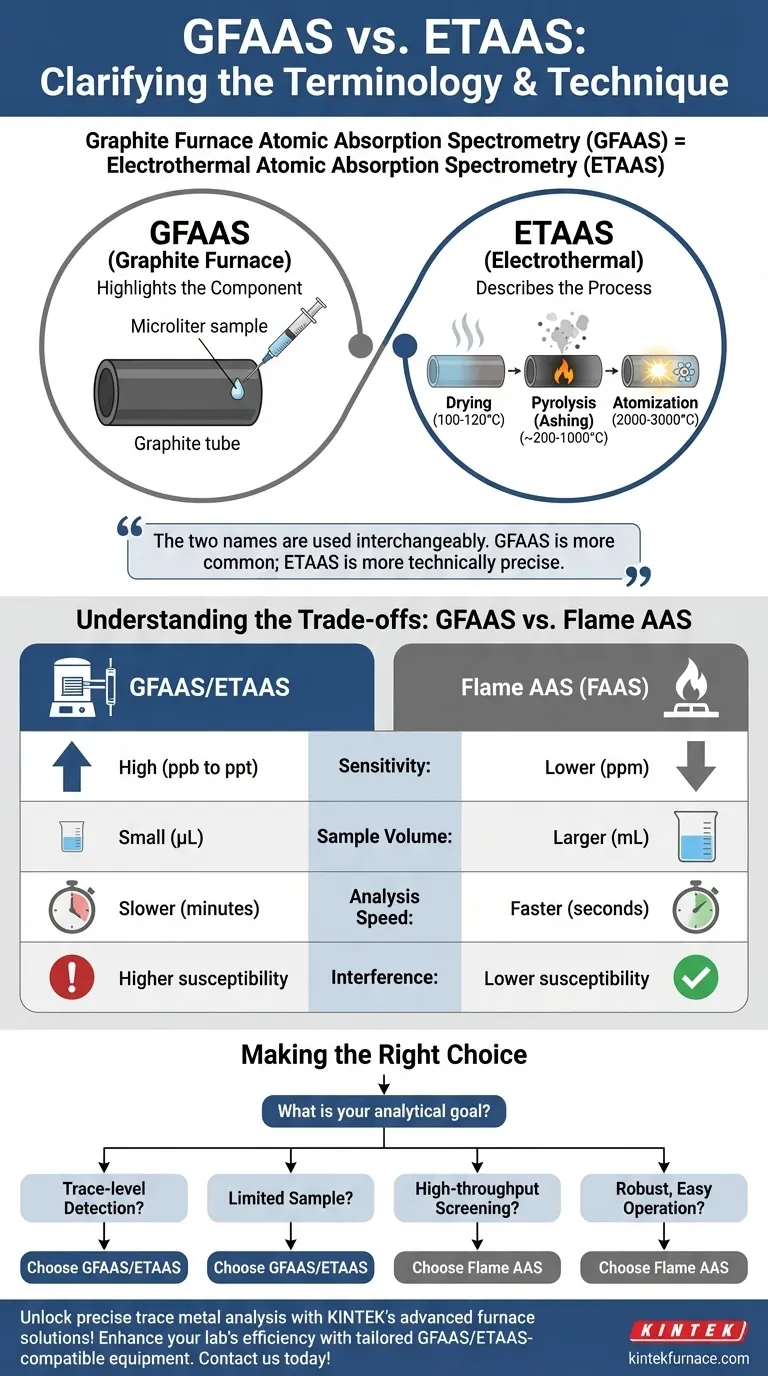

Para ser claros, la espectrometría de absorción atómica con horno de grafito (GFAAS) también se conoce como espectrometría de absorción atómica termoeléctrica (ETAAS). Los dos nombres se utilizan indistintamente en la literatura científica y se refieren exactamente a la misma técnica analítica. El nombre ETAAS a menudo se considera técnicamente más preciso, ya que se pueden utilizar materiales distintos al grafito, pero GFAAS sigue siendo más común debido a su origen histórico.

La distinción principal no reside en la técnica en sí, sino en lo que enfatiza cada nombre. "Horno de Grafito" (GFAAS) resalta el componente físico más común utilizado, mientras que "Termoeléctrico" (ETAAS) describe el mecanismo fundamental de atomización: el uso de corriente eléctrica para generar calor.

¿Por qué dos nombres para la misma técnica?

Comprender la convención de nomenclatura revela los principios básicos de cómo funciona este sensible método analítico. Es una técnica diseñada para detectar metales y metaloides, a menudo en concentraciones extremadamente bajas.

El papel del "Horno de Grafito" (GFAAS)

El nombre GFAAS se centra en el corazón físico del instrumento: el tubo de grafito.

Este pequeño tubo cilíndrico actúa como portamuestras. Se inyecta una pequeña muestra líquida (microlitros) en él. El material de grafito se elige por su capacidad para soportar temperaturas extremas y su excelente conductividad eléctrica.

El proceso de atomización "Termoeléctrica" (ETAAS)

El nombre ETAAS describe cómo funciona el tubo de grafito. El proceso es "termoeléctrico" porque se pasa una alta corriente eléctrica directamente a través del tubo de grafito, lo que hace que se caliente rápidamente debido a la resistencia eléctrica.

Este calentamiento se produce en un programa de varios pasos controlado con precisión:

- Secado: La temperatura se eleva suavemente (alrededor de 100-120 °C) para evaporar el disolvente de la muestra.

- Pirólisis (Cenado): La temperatura se aumenta aún más (varios cientos de grados) para descomponer y eliminar la mayor parte de la matriz de la muestra (materia orgánica, sales) sin vaporizar el analito objetivo.

- Atomización: El horno se calienta a una temperatura muy alta (2000-3000 °C) casi instantáneamente. Este calor intenso proporciona la energía para vaporizar el residuo restante y romper los enlaces químicos, convirtiendo el analito en una nube de átomos neutros y libres en estado fundamental.

Es esta nube final de átomos libres dentro del tubo lo que luego se mide mediante absorción atómica.

Comprender las compensaciones: GFAAS frente a otras técnicas de AA

GFAAS/ETAAS no es el único método de absorción atómica. Su alternativa principal es la AAS de llama (FAAS). Comprender sus diferencias resalta las ventajas y desventajas específicas del método del horno de grafito.

Sensibilidad inigualable

La principal ventaja de GFAAS es su sensibilidad excepcional. Debido a que los átomos quedan atrapados y concentrados dentro del pequeño volumen del tubo de grafito durante uno o dos segundos, el instrumento puede detectar concentraciones mucho más bajas.

En contraste, la AAS de llama aspira continuamente una muestra a una llama. Los átomos atraviesan rápidamente el camino óptico y se diluyen con los gases de la llama, lo que resulta en una menor sensibilidad. GFAAS a menudo puede detectar concentraciones de 100 a 1,000 veces más bajas que FAAS.

Menor volumen de muestra

GFAAS solo requiere una cantidad muy pequeña de muestra, típicamente en el rango de microlitros (µL). Esta es una ventaja significativa al analizar muestras preciosas o limitadas, como fluidos clínicos o muestras ambientales únicas.

Tiempo de análisis más lento

La principal compensación es la velocidad. Cada análisis GFAAS requiere un programa de calentamiento completo que puede durar varios minutos. La AAS de llama proporciona una lectura casi instantánea, lo que la hace mucho más rápida para analizar grandes lotes de muestras donde no se requiere la máxima sensibilidad.

Mayor susceptibilidad a interferencias

El entorno GFAAS es complejo. El proceso de quemar la matriz de la muestra durante la pirólisis debe optimizarse cuidadosamente. Si no se realiza correctamente, pueden producirse interferencias químicas durante la atomización, lo que afecta la precisión del resultado. Esta complejidad exige más habilidad y desarrollo de métodos por parte del operador.

Tomar la decisión correcta para su objetivo

El nombre que utilice, GFAAS o ETAAS, es una cuestión de convención, pero la elección de la técnica en sí depende completamente de sus necesidades analíticas.

- Si su enfoque principal es la detección a nivel de trazas: GFAAS/ETAAS es la opción superior por su capacidad para medir concentraciones en el rango de partes por mil millones (ppb) o incluso partes por billón (ppt).

- Si su enfoque principal es el cribado de alto rendimiento: La AAS de llama es mucho más eficiente para analizar muchas muestras rápidamente, siempre que sus límites de detección sean suficientes para sus necesidades.

- Si el volumen de su muestra es extremadamente limitado: GFAAS/ETAAS es la única opción viable, ya que solo requiere microlitros de muestra.

- Si necesita un sistema robusto y fácil de operar: La AAS de llama es generalmente menos compleja y más indulgente que GFAAS, lo que requiere un desarrollo de métodos menos intensivo.

En última instancia, ambos nombres describen una técnica poderosa definida por su capacidad para lograr una sensibilidad excepcional mediante la atomización térmica de una muestra dentro de un espacio confinado.

Tabla de resumen:

| Aspecto | GFAAS/ETAAS | AAS de llama (FAAS) |

|---|---|---|

| Sensibilidad | Alta (rango ppb a ppt) | Menor (rango ppm) |

| Volumen de muestra | Pequeño (microlitros) | Mayor (mililitros) |

| Velocidad de análisis | Más lenta (minutos por muestra) | Más rápida (segundos por muestra) |

| Interferencia | Mayor susceptibilidad | Menor susceptibilidad |

| Ideal para | Detección a nivel de trazas, muestras limitadas | Cribado de alto rendimiento, operación robusta |

¡Desbloquee el análisis preciso de metales traza con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya esté analizando muestras ambientales, fluidos clínicos u otros materiales. ¡Contáctenos hoy para mejorar la eficiencia y precisión de su laboratorio con equipos compatibles con GFAAS/ETAAS adaptados!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme