En resumen, el grafito se utiliza ampliamente en los hornos de vacío para elementos calefactores, aislamiento térmico y componentes estructurales como accesorios, herramientas y crisoles. Su capacidad única para mantener la resistencia y la estabilidad a temperaturas extremas de hasta 3000 °C en una atmósfera inerte lo convierte en el material de elección para estas aplicaciones exigentes.

El grafito no es simplemente un material conveniente para trabajos a alta temperatura; es el elemento fundamental que permite el entorno preciso y controlado de un horno de vacío moderno. Su selección está impulsada por una combinación única de resistencia térmica extrema, estabilidad química y excelente maquinabilidad.

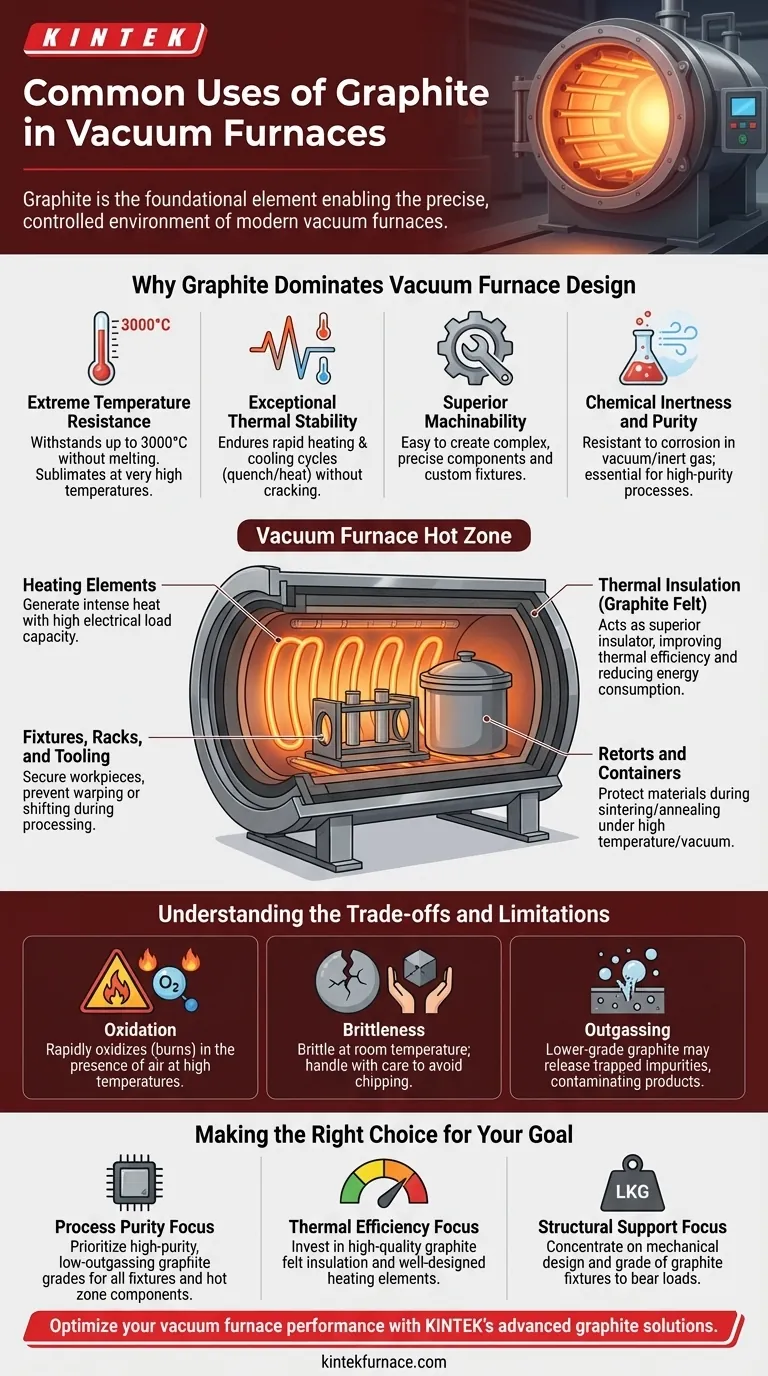

Por qué el grafito domina el diseño de hornos de vacío

Un horno de vacío crea un entorno libre de oxígeno y otros gases reactivos, lo que permite procesar materiales a temperaturas extremas sin contaminación ni oxidación. Las propiedades del grafito se adaptan excepcionalmente bien a la creación y el mantenimiento de este entorno especializado.

Resistencia a temperaturas extremas

La principal ventaja del grafito es su capacidad para soportar temperaturas de hasta 3000 °C en vacío o gas inerte. A diferencia de los metales refractarios, no se funde, sino que se sublima a temperaturas muy altas, manteniendo su integridad estructural mucho más allá de los límites de la mayoría de los demás materiales.

Estabilidad térmica excepcional

El grafito exhibe una resistencia sobresaliente al choque térmico. Puede soportar ciclos rápidos de calentamiento y enfriamiento (temple y calor) sin agrietarse ni fallar, un requisito fundamental para los ciclos operativos de los hornos de tratamiento térmico y soldadura fuerte.

Maquinabilidad superior

A pesar de su resistencia a altas temperaturas, el grafito es relativamente blando y fácil de mecanizar. Esto permite la creación de componentes complejos y precisos, desde intrincados elementos calefactores hasta accesorios diseñados a medida para sujetar piezas de trabajo.

Inercia química y pureza

El grafito es naturalmente resistente a la corrosión por ácidos y álcalis. En un vacío, proporciona un entorno limpio y estable, esencial para procesos de alta pureza que se encuentran en las industrias aeronáutica, electrónica y de semiconductores.

Componentes clave de grafito en un horno de vacío

El grafito no se utiliza para un solo propósito, sino que forma un sistema completo dentro de la "zona caliente" del horno.

Elementos calefactores

Los elementos calefactores de grafito son responsables de generar el calor intenso necesario para el funcionamiento del horno. Su gran área de radiación y su capacidad para manejar altas cargas eléctricas lo convierten en una fuente de calor eficiente y fiable.

Aislamiento térmico (Fieltro de grafito)

La zona caliente está revestida con capas de fieltro de grafito. Este material ligero y resistente actúa como un aislante superior, conteniendo el calor extremo, mejorando la eficiencia térmica y reduciendo el consumo de energía.

Accesorios, rejillas y herramientas

Para mantener las piezas de trabajo firmemente en su lugar durante un proceso, los hornos utilizan accesorios, rejillas y herramientas de grafito. Estos se mecanizan a medida para soportar las piezas durante el tratamiento térmico o la soldadura fuerte, asegurando que no se deformen ni se desplacen.

Crisoles y contenedores

Para procesos como la sinterización o el recocido, los metales en polvo u otros materiales a menudo se mantienen en crisoles de grafito. Estos contenedores con tapa pueden soportar las altas temperaturas y las condiciones de vacío mientras protegen el material que se está procesando.

Comprensión de las compensaciones y limitaciones

Aunque es inestimable, el grafito no está exento de consideraciones operativas. Comprenderlas es clave para su aplicación exitosa.

Oxidación en presencia de aire

Las capacidades de alta temperatura del grafito dependen totalmente de un entorno de vacío o gas inerte. Si se expone al oxígeno a altas temperaturas, se oxidará rápidamente (se quemará), lo que provocará fallos en los componentes.

Fragilidad y manipulación

A temperatura ambiente, el grafito puede ser quebradizo y debe manipularse con cuidado para evitar astilladuras o grietas. Su resistencia se manifiesta más claramente en condiciones de calor intenso.

Desgasificación y pureza del material

Diferentes grados de grafito tienen niveles variables de pureza. Para aplicaciones ultrasensibles como la fabricación de semiconductores, el uso de un grafito de menor grado puede provocar "desgasificación", la liberación de impurezas atrapadas que pueden contaminar el producto. La selección del grado correcto es fundamental.

Tomar la decisión correcta para su objetivo

El tipo y la aplicación específicos del grafito deben alinearse directamente con los requisitos de su proceso.

- Si su enfoque principal es la pureza del proceso (por ejemplo, semiconductores, implantes médicos): Priorice el uso de grados de grafito de alta pureza y baja desgasificación para todos los accesorios y componentes de la zona caliente para evitar la contaminación.

- Si su enfoque principal es la eficiencia térmica y el tiempo de ciclo: Invierta en aislamiento de fieltro de grafito de alta calidad y un sistema de elementos calefactores bien diseñado para minimizar la pérdida de calor y garantizar un calentamiento uniforme y rápido.

- Si su enfoque principal es el soporte estructural para piezas pesadas o complejas: Concéntrese en el diseño mecánico y el grado de sus accesorios y herramientas de grafito para garantizar que puedan soportar la carga sin fallar a la temperatura máxima.

Comprender el papel del grafito es fundamental para dominar las operaciones de los hornos de vacío a alta temperatura.

Tabla de resumen:

| Componente | Función clave | Beneficio clave |

|---|---|---|

| Elementos calefactores | Generar calor intenso | Alta capacidad de carga eléctrica, radiación eficiente |

| Aislamiento térmico (Fieltro de grafito) | Contener el calor en la zona caliente | Aislamiento superior, reduce el consumo de energía |

| Accesorios y herramientas | Sujetar piezas de trabajo durante el procesamiento | Mecanizable a medida, mantiene la integridad de la pieza |

| Crisoles y contenedores | Proteger los materiales durante la sinterización/recocido | Resiste altas temperaturas y condiciones de vacío |

Optimice el rendimiento de su horno de vacío con las soluciones avanzadas de grafito de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades únicas. Nuestra línea de productos —incluidos hornos de vacío y de atmósfera, sistemas CVD/PECVD y más— se complementa con profundas capacidades de personalización para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para analizar cómo nuestra experiencia en componentes de grafito puede mejorar la pureza de su proceso, la eficiencia térmica y el soporte estructural.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad