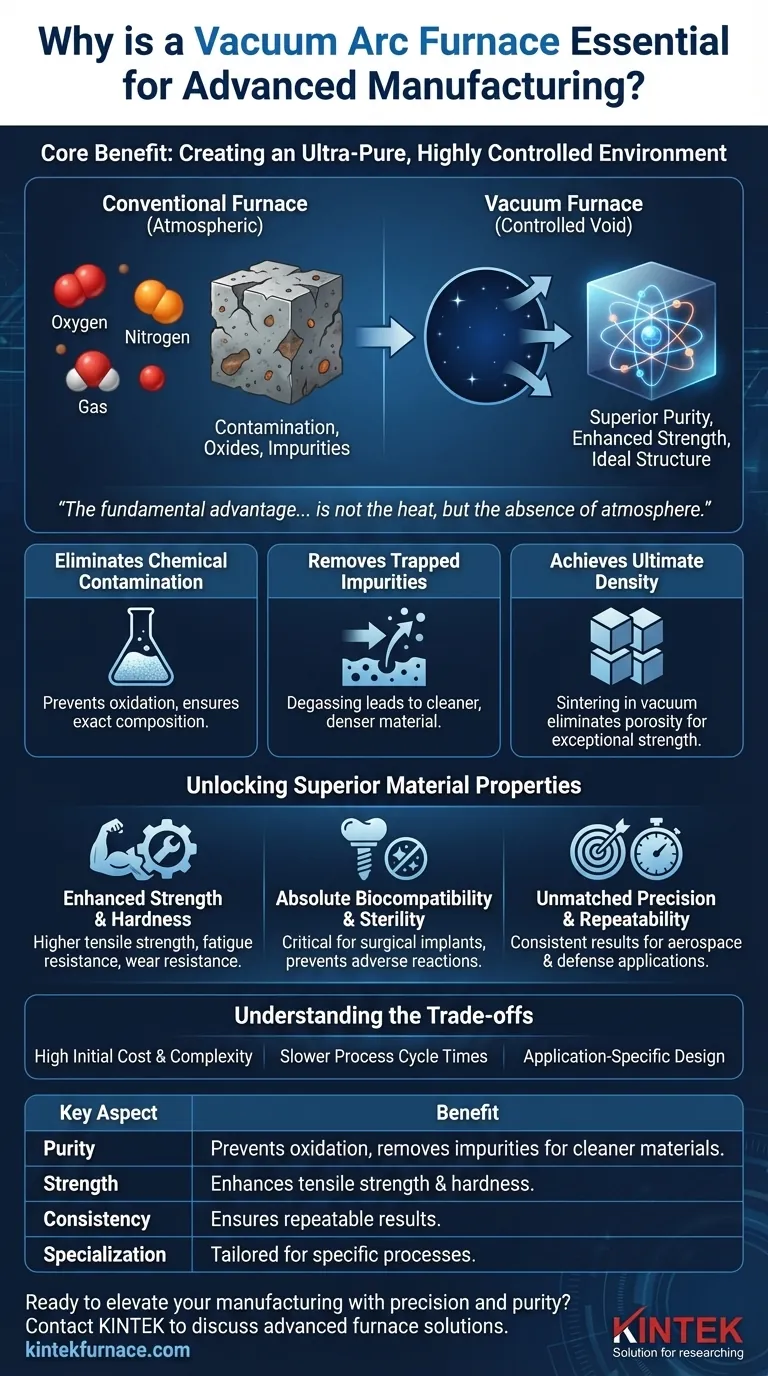

En esencia, un horno de vacío es esencial para la fabricación avanzada porque crea un ambiente ultra-puro y altamente controlado que es imposible de lograr al aire libre. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, estos hornos previenen la contaminación y permiten la creación de metales, aleaciones y cerámicas con una pureza, resistencia y características de rendimiento específicas superiores que las modernas industrias de alta tecnología demandan.

La ventaja fundamental de un horno de vacío no es el calor, sino la ausencia de atmósfera. Este vacío controlado permite a los fabricantes eliminar impurezas y manipular las estructuras de los materiales con una precisión que desbloquea propiedades inalcanzables mediante métodos convencionales.

El Principio: Por qué un Vacío lo Cambia Todo

Para comprender la importancia de un horno de vacío, primero debe comprender los problemas creados por una atmósfera normal durante el procesamiento a alta temperatura. El aire contiene gases reactivos que son perjudiciales para la creación de materiales perfectos.

Eliminación de la Contaminación Química

A altas temperaturas, los materiales se vuelven altamente reactivos. En un horno convencional, los metales reaccionarán fácilmente con el oxígeno del aire para formar óxidos, que son impurezas frágiles que comprometen la integridad del material.

Un vacío elimina estos gases reactivos. Esto crea una base químicamente limpia, evitando reacciones no deseadas como la oxidación y asegurando que la composición final del material sea exactamente la prevista.

Eliminación de Impurezas Atrapadas

Muchos materiales, especialmente los metales, contienen gases disueltos como hidrógeno y elementos volátiles de su producción inicial. En un vacío, la diferencia de presión literalmente extrae estas impurezas del material fundido o calentado.

Este proceso de desgasificación da como resultado un material más limpio, más refinado y menos poroso, contribuyendo directamente a propiedades mecánicas superiores.

Lograr la Densidad Máxima

Para materiales como cerámicas avanzadas o metales en polvo, el objetivo es fusionar partículas para formar una masa sólida y densa mediante un proceso llamado sinterización. El aire atrapado entre las partículas puede impedir que se unan completamente, creando vacíos microscópicos (porosidad).

La porosidad actúa como un punto de tensión y una vía para las grietas, debilitando gravemente el material. Al realizar este proceso en vacío, se eliminan los gases atrapados, lo que permite que el material alcance una densidad casi teórica y una resistencia excepcional.

El Resultado: Desbloqueo de Propiedades Superiores de los Materiales

Al controlar el entorno a un nivel fundamental, los hornos de vacío permiten la producción de materiales con ventajas tangibles y de misión crítica.

Resistencia y Dureza Mejoradas

La eliminación de impurezas y la reducción de la porosidad conducen directamente a materiales con mayor resistencia a la tracción, mejor resistencia a la fatiga y mayor dureza.

Se pueden realizar procesos como el enfriamiento en vacío (enfriamiento rápido) para aceros para herramientas sin descarburación superficial, lo que resulta en herramientas más duras y resistentes al desgaste desde la superficie hasta el núcleo.

Biocompatibilidad y Esterilidad Absolutas

En el campo médico, la falla del material no es una opción. La fusión al vacío se utiliza para producir implantes quirúrgicos y componentes para cirugía robótica.

La pureza extrema lograda en un vacío es crítica para asegurar la biocompatibilidad, previniendo reacciones adversas con el cuerpo humano y garantizando la esterilidad y la composición química precisa del material.

Precisión y Repetibilidad Inigualables

La fabricación avanzada se basa en la consistencia. Un vacío es un ambiente altamente estable y predecible, libre de las fluctuaciones de la composición atmosférica o la humedad.

Esto permite procesos automatizados con una precisión y repetibilidad inigualables, asegurando que una aleación o cerámica especializada producida hoy tenga las mismas propiedades exactas que una producida dentro de un año. Esto es vital para aplicaciones aeroespaciales, de defensa y de semiconductores.

Comprendiendo las Ventajas y Desventajas

Si bien es indispensable, la tecnología de hornos de vacío no es una solución universal y conlleva claras ventajas y desventajas.

Alto Costo Inicial y Complejidad

Los hornos de vacío son una inversión de capital significativa. Requieren sistemas de bombeo complejos, una ingeniería de cámara robusta y controles precisos, lo que los hace más caros de adquirir e instalar que los hornos atmosféricos convencionales.

Tiempos de Ciclo de Proceso Más Lentos

Lograr un vacío profundo y ejecutar un perfil controlado de calentamiento y enfriamiento lleva tiempo. El proceso de bombear la cámara, procesar y rellenar significa que los tiempos de ciclo son típicamente más largos que para los procesos atmosféricos. Esto es la compensación por una calidad inigualable.

Diseño Específico para la Aplicación

No existe un único "horno de vacío". Un horno de refusión de arco de vacío (VAR) para aleaciones de titanio, un horno de sinterización al vacío para cerámicas y una prensa en caliente al vacío para compuestos son equipos altamente especializados diseñados para diferentes materiales y resultados.

Cómo Aplicar Esto a Su Objetivo

La decisión de utilizar un horno de vacío depende completamente de si los requisitos de rendimiento del producto final justifican la inversión en control ambiental.

- Si su enfoque principal es el máximo rendimiento y la fiabilidad: Para aplicaciones aeroespaciales, de defensa o de deportes de motor, la mayor resistencia y pureza del procesamiento al vacío son innegociables para la seguridad y el rendimiento.

- Si su enfoque principal es la densidad máxima y la resistencia térmica: Para cerámicas avanzadas en automoción o electrónica, la sinterización al vacío es la única forma de eliminar la porosidad que debilita la resistencia y la gestión térmica.

- Si su enfoque principal es la pureza y la seguridad absolutas: Para implantes médicos o materiales de alta pureza para investigación científica, el entorno de vacío estéril y no reactivo es esencial para garantizar la biocompatibilidad y la integridad composicional.

En última instancia, un horno de vacío es la herramienta que permite a los fabricantes superar las limitaciones de la naturaleza y diseñar materiales a nivel atómico.

Tabla Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Pureza | Previene la oxidación y elimina impurezas para materiales más limpios |

| Resistencia | Mejora la resistencia a la tracción y la dureza mediante desgasificación y sinterización |

| Consistencia | Asegura resultados repetibles en los campos aeroespacial, médico y de semiconductores |

| Especialización | Adaptado para procesos como la refusión por arco al vacío y la sinterización |

¿Listo para elevar su fabricación con precisión y pureza? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ofrecer un rendimiento superior para sus necesidades específicas en los sectores aeroespacial, médico u otros sectores de alta tecnología.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza