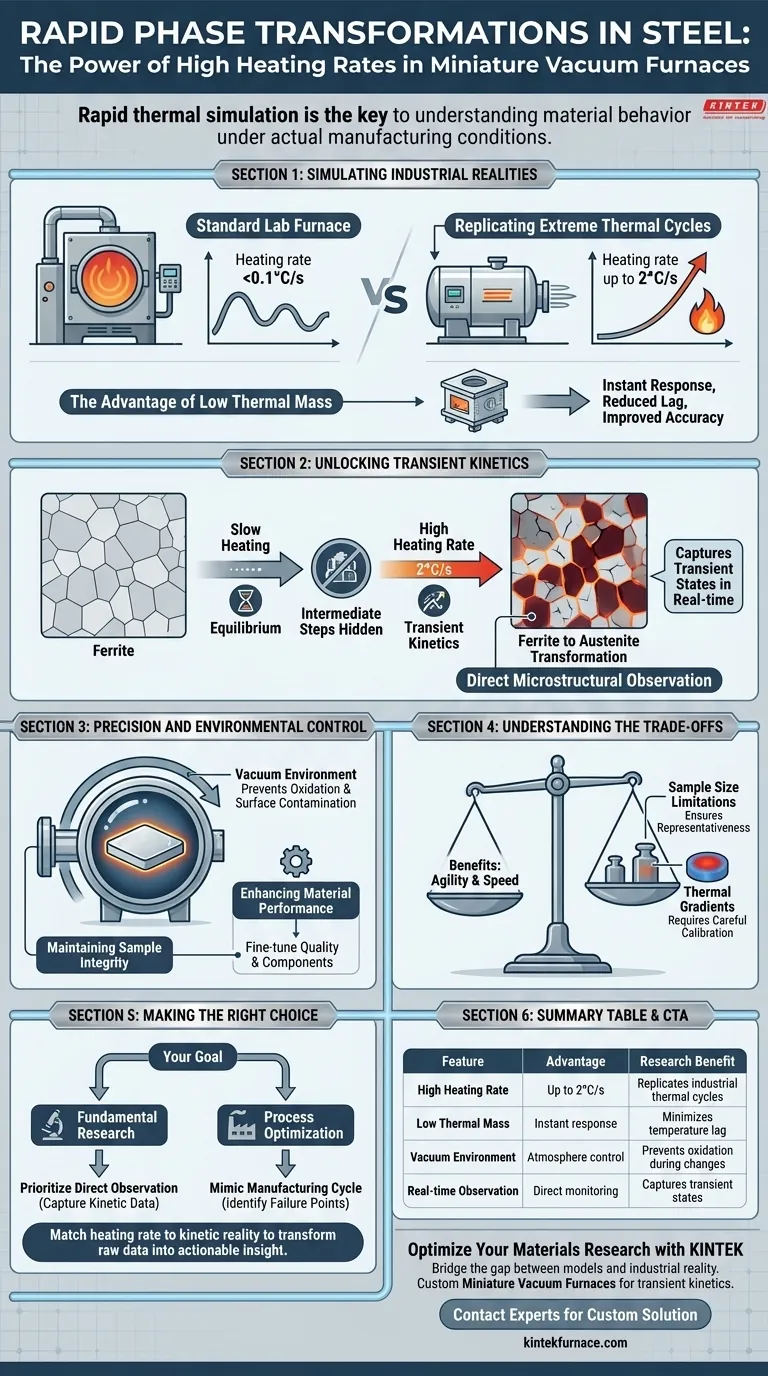

La simulación térmica rápida es la clave para comprender cómo se comportan los materiales en las condiciones reales de fabricación. Las altas tasas de calentamiento, específicamente aquellas que alcanzan hasta 2 °C por segundo en hornos de vacío en miniatura, permiten a los investigadores replicar los ciclos térmicos extremos inherentes al tratamiento térmico industrial. Esta capacidad es crucial para capturar procesos cinéticos transitorios, como la transformación de ferrita a austenita en el acero, que a menudo se pierden en métodos de calentamiento convencionales más lentos.

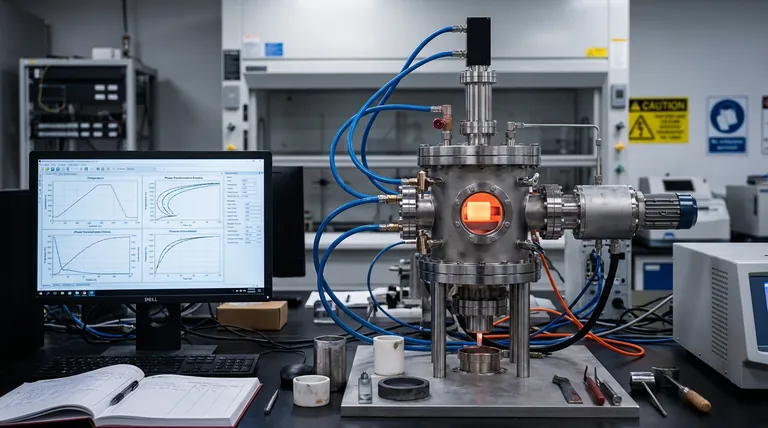

Los hornos de vacío en miniatura aprovechan la baja masa térmica para simular ciclos térmicos industriales extremos. Este control preciso permite la observación directa de la evolución microestructural, cerrando la brecha entre los modelos teóricos y las condiciones de fabricación del mundo real.

Simulando las realidades industriales

Replicando ciclos térmicos extremos

Los hornos de laboratorio estándar a menudo calientan demasiado lentamente para igualar el ritmo del procesamiento industrial. Los hornos de vacío en miniatura resuelven esto logrando tasas de calentamiento de hasta 2 °C por segundo. Esto permite a los investigadores someter las muestras de prueba a las tensiones térmicas exactas que enfrentarían en una línea de producción.

La ventaja de la baja masa térmica

La capacidad de calentar rápidamente es un resultado directo del diseño compacto del horno. Al utilizar componentes de baja masa térmica, el sistema minimiza la energía requerida para cambiar la temperatura. Esto asegura que el horno responda casi instantáneamente a la programación, reduciendo el retraso y mejorando la precisión de la simulación.

Desbloqueando la cinética transitoria

Capturando transformaciones de fase

Muchos cambios de materiales, como la transformación de ferrita a austenita en el acero, son muy sensibles al tiempo y la temperatura. El calentamiento lento permite que el material alcance el equilibrio, "ocultando" efectivamente los pasos intermedios de la transformación. Las altas tasas de calentamiento congelan estos procesos cinéticos transitorios, permitiendo a los investigadores estudiar exactamente cómo ocurre el cambio de fase en tiempo real.

Observación microestructural directa

Comprender el estado final de un material no es suficiente; debes comprender el viaje. Estos hornos permiten la observación directa de la evolución microestructural a medida que ocurre. Esta visión ayuda a identificar en qué momento y temperatura precisos ocurren los cambios críticos en la estructura cristalina del material.

Control de precisión y ambiental

Manteniendo la integridad de la muestra

Si bien la velocidad es el principal beneficio aquí, el entorno de vacío juega un papel de apoyo crítico. Como se señaló en contextos más amplios de procesamiento de materiales, los hornos de vacío ofrecen un control preciso sobre la atmósfera y las tasas de enfriamiento. Esto asegura que las transformaciones de fase rápidas no se vean oscurecidas por la oxidación o la contaminación de la superficie.

Mejorando el rendimiento del material

El objetivo final de estudiar estas tasas rápidas es mejorar el producto final. Al controlar el ciclo térmico, los ingenieros pueden ajustar la calidad y el rendimiento de los materiales tratados. Esto conduce a componentes que cumplen con los rigurosos estándares requeridos para la excelencia en la fabricación de materiales.

Comprendiendo las compensaciones

Limitaciones del tamaño de la muestra

La principal compensación de tal agilidad y velocidad es a menudo la escala. Los hornos "en miniatura" típicamente requieren tamaños de muestra pequeños para lograr estas tasas rápidas de manera uniforme. Debe asegurarse de que el pequeño volumen de la muestra sea verdaderamente representativo del material a granel que pretende estudiar.

Gradientes térmicos

El calentamiento rápido induce un riesgo de gradientes térmicos dentro de la propia muestra. Si la tasa de calentamiento excede la conductividad térmica del material, la temperatura del núcleo puede retrasarse con respecto a la temperatura de la superficie. Esto requiere una calibración cuidadosa para garantizar que los datos recopilados reflejen con precisión el estado interno del material.

Tomando la decisión correcta para su objetivo

Para maximizar el valor de los hornos de vacío de alta velocidad, alinee su estrategia de prueba con sus objetivos específicos.

- Si su enfoque principal es la investigación fundamental: Priorice la capacidad de observación directa para capturar los datos cinéticos de transformaciones de fase como la de ferrita a austenita.

- Si su enfoque principal es la optimización de procesos: Utilice las altas tasas de calentamiento para imitar su ciclo de fabricación específico para identificar posibles puntos de falla o ganancias de eficiencia.

Al igualar la tasa de calentamiento con la realidad cinética de su material, transforma los datos brutos en información de fabricación procesable.

Tabla resumen:

| Característica | Ventaja | Beneficio de investigación |

|---|---|---|

| Alta tasa de calentamiento | Hasta 2 °C por segundo | Replica ciclos térmicos industriales y estrés cinético |

| Baja masa térmica | Respuesta térmica instantánea | Minimiza el retraso de temperatura para una simulación precisa |

| Entorno de vacío | Control de atmósfera | Evita la oxidación durante cambios de fase a alta velocidad |

| Observación en tiempo real | Monitoreo microestructural directo | Captura estados transitorios como Ferrita-Austenita |

Optimice su investigación de materiales con KINTEK

Cierre la brecha entre los modelos teóricos y la realidad industrial. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para cumplir con las rigurosas demandas de la ciencia de materiales. Nuestros hornos de vacío en miniatura son totalmente personalizables, proporcionando la baja masa térmica y las rápidas tasas de calentamiento esenciales para estudiar la cinética transitoria y la evolución microestructural en acero y aleaciones avanzadas.

¿Listo para lograr una precisión superior en la simulación térmica?

Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución personalizada

Guía Visual

Referencias

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los requisitos específicos para el proceso de secado en un horno de secado al vacío? Pasos esenciales de preparación de MXeno-ZrB2

- ¿Cómo afecta el tratamiento térmico al vacío a la estructura de grano de las aleaciones metálicas? Lograr un control preciso de la microestructura

- ¿Cuáles son los beneficios de usar hornos de vacío para el tratamiento térmico en comparación con los métodos tradicionales? Logre una calidad y control superiores

- ¿Qué es un horno de vacío y cuáles son sus principales ventajas? Descubra el procesamiento superior de materiales

- ¿Por qué se utiliza un horno de precalentamiento al vacío para paneles sándwich de espuma de aluminio? Garantiza una unión metálica de alta resistencia

- ¿Cuál es la función de un sistema de Sinterización por Plasma de Chispa (SPS) en la preparación de precursores de tungsteno poroso en gradiente?

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de alto vacío? Encuentre el rango adecuado para su proceso

- ¿Cómo beneficia el recocido al vacío la producción de láminas de aluminio de alta pureza? Logre una pureza y un rendimiento superiores