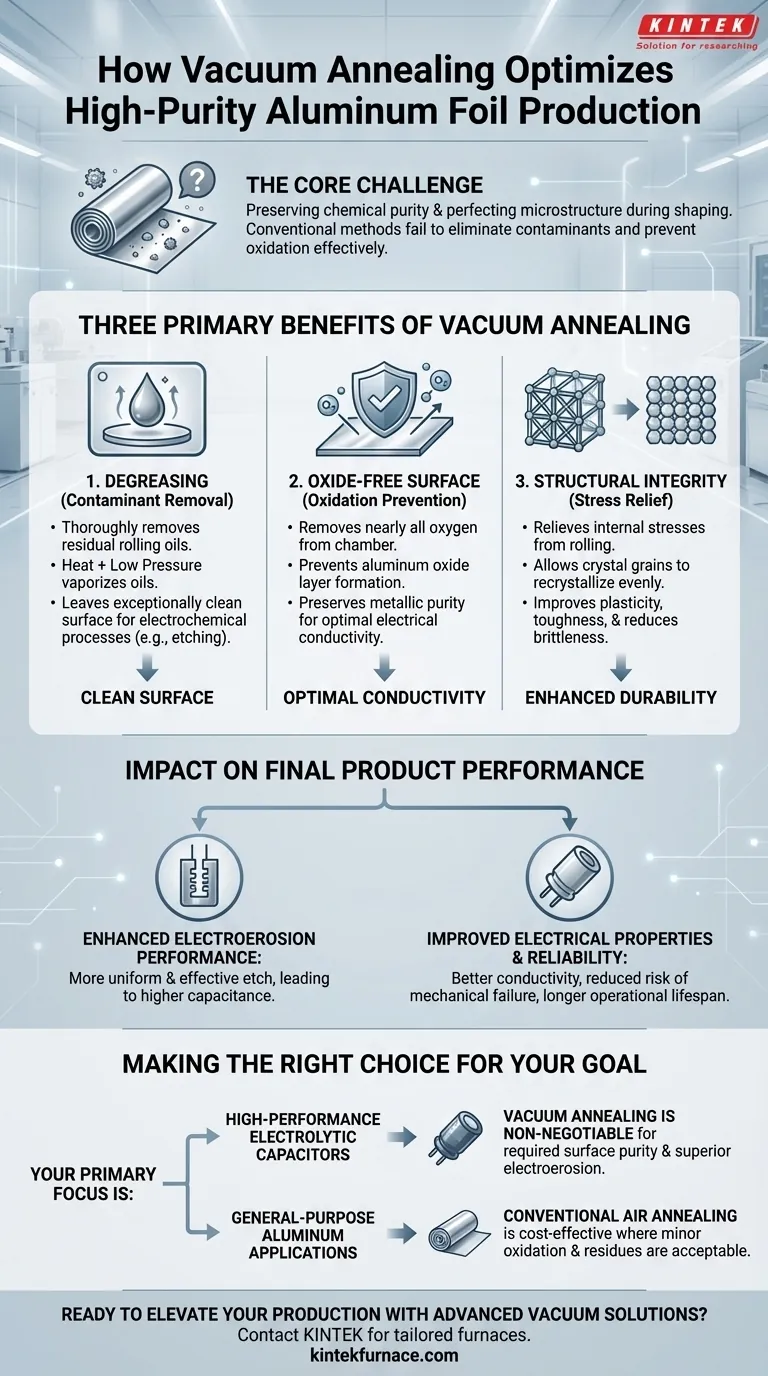

En la producción de láminas de aluminio de alta pureza, el recocido al vacío es un proceso crítico que ofrece tres beneficios principales: elimina a fondo los aceites de laminación residuales, previene la oxidación de la superficie y alivia las tensiones internas de la fabricación. Esta combinación garantiza que la lámina logre la pureza superficial impecable y la integridad estructural requeridas para aplicaciones de alto rendimiento como los condensadores electrolíticos.

El desafío principal con la lámina de aluminio de alta pureza no es solo darle forma, sino preservar su pureza química y perfeccionar su microestructura. El recocido al vacío lo resuelve creando un ambiente controlado que elimina los contaminantes y refina las propiedades del material de una manera que los métodos de calentamiento convencionales no pueden.

Las Funciones Principales del Recocido al Vacío

Para comprender sus beneficios, debemos observar cómo el entorno de vacío cambia fundamentalmente el proceso de recocido. No se trata solo de calentar el metal; se trata de lo que se elimina y lo que se previene durante ese calentamiento.

Eliminación de Contaminantes y Pureza Superficial

Durante el proceso de laminación, se utilizan aceites para lubricar y enfriar el aluminio. Inevitablemente, pequeñas cantidades de estos aceites quedan atrapadas en la superficie de la lámina y entre las capas de un rollo enrollado firmemente.

El recocido al vacío sobresale en el desengrase. La combinación de calor y baja presión hace que estos aceites residuales se vaporicen, lo que permite que el sistema de vacío los bombee, dejando una superficie excepcionalmente limpia.

Esta limpieza es esencial para los procesos electroquímicos posteriores, como el grabado requerido para crear ánodos de condensadores de alta superficie.

Prevención de la Oxidación Superficial

El aluminio es altamente reactivo con el oxígeno, especialmente a las altas temperaturas requeridas para el recocido.

En un horno convencional, se formaría instantáneamente una capa de óxido de aluminio en la superficie de la lámina. Un horno de vacío elimina casi todo el oxígeno de la cámara, previniendo la oxidación y preservando la pureza metálica de la lámina.

Esta superficie libre de óxido es fundamental para garantizar una conductividad eléctrica y un rendimiento óptimos en el producto final.

Alivio de la Tensión Interna para la Integridad Estructural

El proceso de laminación mecánica introduce una significativa tensión interna en la estructura cristalina del aluminio. Esta tensión puede hacer que la lámina sea quebradiza e inestable, lo que lleva a defectos en etapas de fabricación posteriores.

El recocido alivia esta tensión permitiendo que los granos cristalinos se recristalicen en una disposición más uniforme y estable. Esto mejora la plasticidad y la tenacidad del material, haciéndolo más duradero y predecible para el procesamiento y uso.

Garantía de Uniformidad Mediante un Control Preciso de la Temperatura

Los hornos de vacío proporcionan un calentamiento altamente uniforme en un entorno controlado. Para láminas extremadamente delgadas, esto previene puntos calientes, deformaciones o estructuras de grano inconsistentes a lo largo del rollo, asegurando que cada parte del material cumpla exactamente con las mismas especificaciones.

Comprendiendo las Ventajas y Desventajas

Aunque el recocido al vacío proporciona resultados superiores, es importante comprender su posición en relación con los métodos convencionales. La elección es una compensación clásica entre el costo de procesamiento y la calidad del producto final.

El Inconveniente: Costo y Complejidad

Los hornos de vacío representan una mayor inversión de capital y tienen una mayor complejidad operativa que los hornos de aire estándar. Los ciclos de proceso también pueden ser más largos debido al tiempo requerido para bombear la cámara hasta el nivel de vacío objetivo.

La Ventaja Crítica: Calidad Inigualable

Para aplicaciones exigentes, las mejoras de calidad no solo son beneficiosas, sino obligatorias. El recocido convencional simplemente no puede producir láminas con la baja contaminación y la oxidación superficial cero requeridas para la electrónica de alto rendimiento.

El desengrase y la prevención de la oxidación que ofrece un entorno de vacío son lo que eleva el material de un producto básico estándar a un componente técnico de alto valor.

Cómo Esto Impacta el Rendimiento del Producto Final

Los beneficios del recocido al vacío no son meramente teóricos. Tienen un impacto directo y medible en la calidad y fiabilidad del componente electrónico final.

Mejora del Rendimiento de la Electroerosión

Para los condensadores electrolíticos de aluminio, la lámina debe ser grabada electroquímicamente para aumentar drásticamente su área superficial. Una superficie limpia, pura y libre de óxido, como la producida por el recocido al vacío, permite un grabado más uniforme y efectivo.

Esto resulta en una mayor capacitancia y un mejor rendimiento general del condensador terminado.

Mejora de las Propiedades Eléctricas y la Fiabilidad

Al eliminar los contaminantes superficiales y prevenir las capas de óxido, el recocido al vacío garantiza que la lámina de aluminio tenga las mejores propiedades eléctricas posibles. La integridad estructural mejorada por el alivio de la tensión también reduce el riesgo de fallas mecánicas durante el bobinado y montaje del condensador.

Esto se traduce directamente en un producto final más fiable y de mayor calidad con una vida útil más larga.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el proceso correcto, debe alinear el método con su objetivo final.

- Si su enfoque principal son los condensadores electrolíticos de alto rendimiento: El recocido al vacío es innegociable para lograr la pureza superficial requerida y un rendimiento superior de electroerosión.

- Si su enfoque principal son las aplicaciones de aluminio de propósito general: El recocido en aire convencional es a menudo una solución más rentable donde una oxidación superficial menor y los contaminantes residuales son aceptables.

- Si su enfoque principal es maximizar la estabilidad del material para un procesamiento posterior delicado: El alivio de tensión superior y la uniformidad estructural del recocido al vacío son críticos para prevenir defectos y garantizar la consistencia.

En última instancia, elegir el proceso térmico adecuado es fundamental para garantizar el rendimiento y la fiabilidad de su producto final.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Eliminación de Contaminantes | Elimina aceites residuales para superficies limpias, mejorando el grabado electroquímico |

| Prevención de la Oxidación | Mantiene la pureza metálica, asegurando una conductividad eléctrica óptima |

| Alivio de Tensión | Mejora la plasticidad y la tenacidad, reduciendo la fragilidad y los defectos |

| Calentamiento Uniforme | Previene deformaciones y asegura una estructura de grano consistente en toda la lámina |

¿Listo para elevar su producción de láminas de aluminio de alta pureza con soluciones avanzadas de recocido al vacío? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío personalizados pueden mejorar la pureza, fiabilidad y rendimiento de su material para aplicaciones exigentes como los condensadores electrolíticos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en la industria aeroespacial? Unión de componentes críticos para el vuelo

- ¿En qué rango de temperatura puede operar un horno de vacío? Encuentre el ajuste perfecto para sus materiales

- ¿Por qué un horno de secado al vacío es esencial para los electrolitos sólidos LLTO? Garantiza el procesamiento de materiales de batería de alta pureza

- ¿Cómo afecta el control de precisión de la temperatura del horno de fusión industrial a la selección de fases intermetálicas?

- ¿Qué medidas de seguridad se incluyen en los hornos de fusión al vacío? Garantizando la protección del operador y del proceso

- ¿Cómo proporciona un horno de secado al vacío un rendimiento superior para TiO2/LDH? Optimice las propiedades de sus materiales compuestos

- ¿Por qué es beneficioso un horno de vacío para aplicaciones que requieren alta pureza? Logre una pureza y un rendimiento de material inigualables

- ¿Cómo contribuye un horno de secado al vacío a las películas de electrolitos de estado sólido? Mejora la densidad y pureza de la película