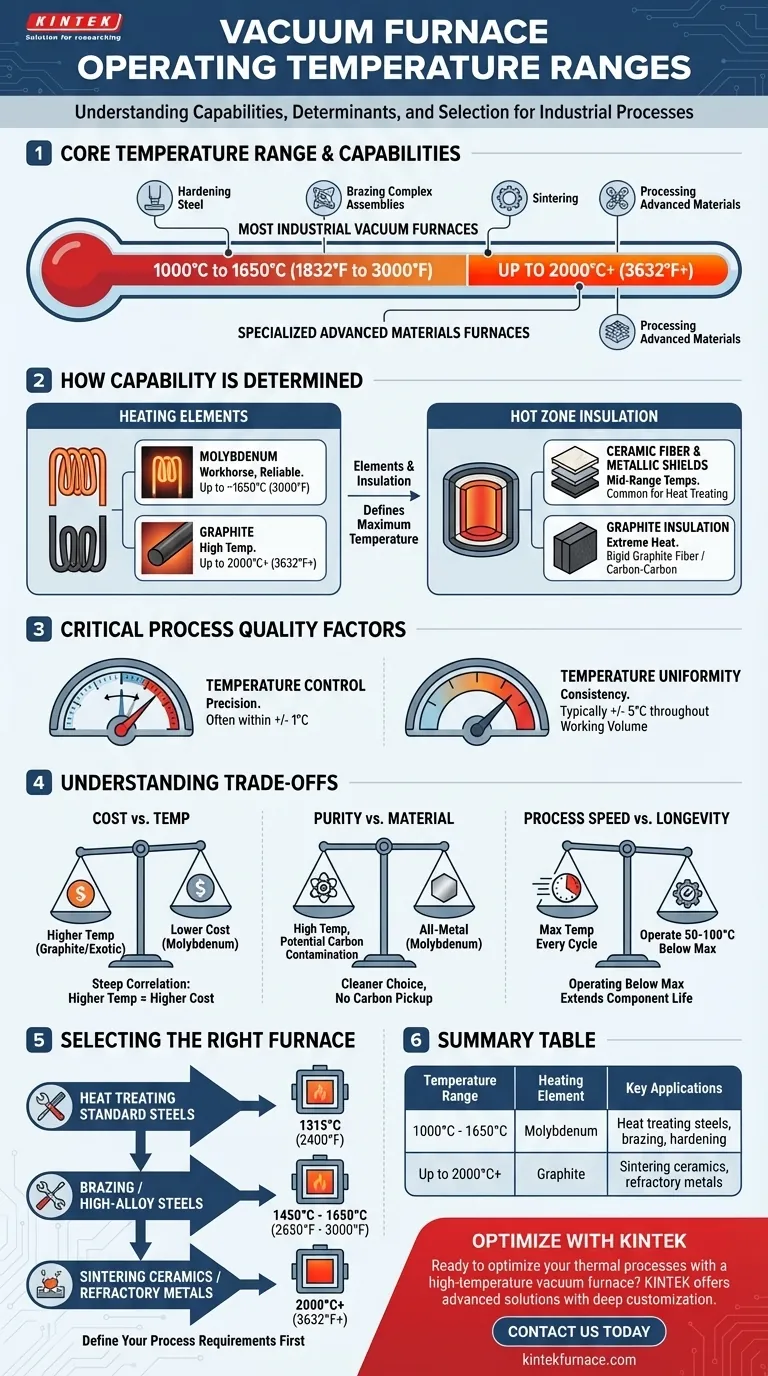

En resumen, la mayoría de los hornos de vacío industriales operan dentro de un rango de temperatura de 1000°C a 1650°C (1832°F a 3000°F). Si bien esto cubre una gran cantidad de aplicaciones, desde el endurecimiento del acero hasta el soldadura fuerte de conjuntos complejos, los hornos especializados diseñados para materiales avanzados pueden alcanzar temperaturas de 2000°C (3632°F) y más allá.

El rango de temperatura específico de un horno de vacío no es un estándar único, sino que está determinado por su diseño y la aplicación prevista. El factor crucial es hacer coincidir la capacidad del horno, definida por sus elementos calefactores y aislamiento, con el proceso térmico preciso que requiere su material.

Cómo se determina la capacidad de temperatura de un horno

La temperatura máxima de funcionamiento de un horno de vacío no es un número arbitrario. Es el resultado directo de elecciones de diseño fundamentales y las limitaciones físicas de sus componentes principales.

El papel de los elementos calefactores

El material utilizado para los elementos calefactores es el factor principal que define la temperatura máxima del horno.

- Molibdeno: Este es el caballo de batalla para la mayoría de los hornos de vacío. Los elementos de molibdeno son fiables y rentables para procesos de hasta aproximadamente 1650°C (3000°F).

- Grafito: Para aplicaciones que requieren temperaturas más altas, se utilizan elementos de grafito. Estos son comunes en hornos diseñados para sinterización y procesamiento de materiales avanzados, permitiendo temperaturas de funcionamiento de 2000°C (3632°F) o superiores.

La importancia del aislamiento de la zona caliente

La "zona caliente" es la cámara aislada que contiene el calor. El paquete de aislamiento debe ser capaz de soportar las temperaturas generadas por los elementos.

- Fibra cerámica y pantallas metálicas: Los paquetes de aislamiento comunes utilizan capas de fibra cerámica y pantallas térmicas metálicas (a menudo de molibdeno o acero inoxidable). Son eficaces para las temperaturas de rango medio utilizadas en la mayoría de los tratamientos térmicos.

- Aislamiento de grafito: Los hornos construidos para temperaturas muy altas suelen utilizar fibra de grafito rígida o aislamiento de compuesto de carbono-carbono, que pueden soportar el calor extremo generado por los elementos de grafito.

La diferencia crítica: control vs. uniformidad

Más allá de la temperatura máxima, otras dos especificaciones son críticas para la calidad del proceso.

- Control de temperatura: Se refiere a la precisión con la que el horno puede alcanzar y mantener un punto de ajuste de temperatura objetivo. Los sistemas modernos ofrecen un control excepcional, a menudo dentro de +/- 1°C.

- Uniformidad de temperatura: Mide la variación de temperatura en todo el volumen de trabajo de la zona caliente. Una especificación típica es de +/- 5°C, lo que garantiza que una pieza grande o un lote completo de piezas pequeñas reciban exactamente el mismo tratamiento térmico.

Comprendiendo las compensaciones

Seleccionar un horno basándose en la temperatura no es tan simple como elegir el número más alto. Un mayor rendimiento conlleva importantes compensaciones en costo, mantenimiento y flexibilidad operativa.

Mayor temperatura vs. costo

Existe una correlación directa y pronunciada entre la temperatura máxima de funcionamiento y el costo. Los materiales exóticos requeridos para los elementos calefactores (grafito) y el aislamiento de alta temperatura son significativamente más caros que los componentes estándar de molibdeno.

Pureza vs. material

Los elementos calefactores de grafito, aunque capaces de alcanzar temperaturas más altas, pueden ser una fuente de contaminación de carbono. Para procesos donde la absorción de carbono es perjudicial para el material que se está tratando, un horno totalmente metálico de menor temperatura con elementos de molibdeno es la opción superior y más limpia.

Velocidad del proceso vs. longevidad

Llevar un horno a su límite máximo absoluto de temperatura en cada ciclo reducirá drásticamente la vida útil de sus elementos calefactores y aislamiento. Operar a 50-100°C por debajo del máximo nominal prolonga significativamente la vida útil de los componentes y reduce los costos de mantenimiento a largo plazo.

Selección del horno adecuado para su proceso

Su decisión debe estar impulsada únicamente por los materiales que está procesando y el ciclo térmico que requieren.

- Si su enfoque principal es el tratamiento térmico de aceros estándar: Un horno capaz de 1315°C (2400°F) cubrirá la mayoría de las necesidades de endurecimiento, revenido y recocido.

- Si su enfoque principal es la soldadura fuerte o el procesamiento de aceros de alta aleación/herramientas: Apunte a un horno con una temperatura máxima de al menos 1450°C a 1650°C (2650°F a 3000°F).

- Si su enfoque principal es la sinterización de cerámicas o el procesamiento de metales refractarios: Necesitará un horno especializado de alta temperatura, probablemente con elementos de grafito, capaz de alcanzar 2000°C (3632°F) o más.

En última instancia, definir primero los requisitos de su proceso es la única forma fiable de determinar la especificación de temperatura correcta del horno.

Tabla resumen:

| Rango de temperatura | Elemento calefactor | Aplicaciones clave |

|---|---|---|

| 1000°C - 1650°C | Molibdeno | Tratamiento térmico de aceros, soldadura fuerte, endurecimiento |

| Hasta 2000°C+ | Grafito | Sinterización de cerámicas, metales refractarios |

¿Listo para optimizar sus procesos térmicos con un horno de vacío de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento