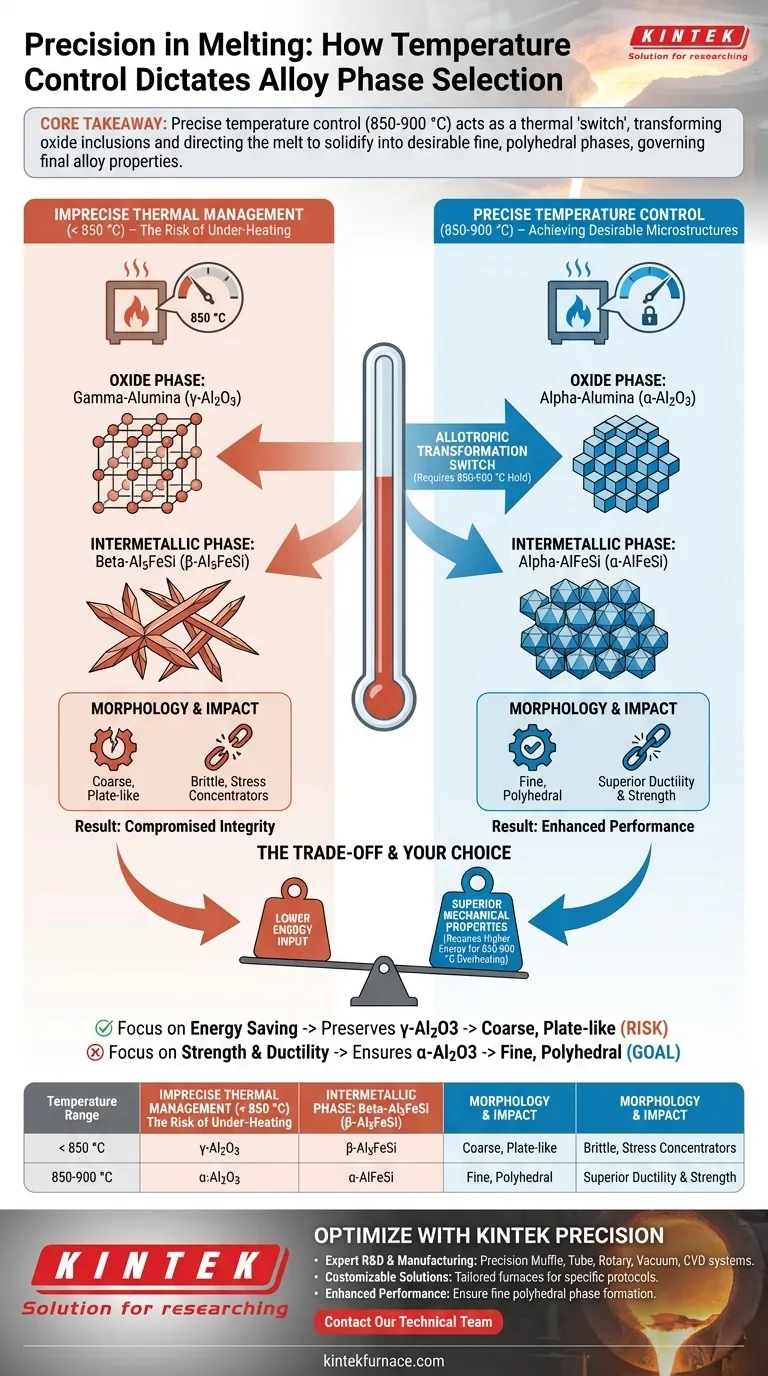

El control preciso de la temperatura rige las propiedades físicas de la aleación final al desencadenar transformaciones alotrópicas específicas dentro de las inclusiones de óxido del fundido. Específicamente, calentar el fundido al rango de 850-900 °C convierte la estructura cristalina de las superficies de óxido, lo que posteriormente obliga al proceso de solidificación a favorecer fases finas y poliédricas sobre estructuras gruesas y laminares.

Conclusión Clave La precisión de la gestión térmica dicta la estabilidad termodinámica de las películas de óxido suspendidas en el fundido. Al garantizar que se alcance la ventana de temperatura correcta, se "cambia" efectivamente el sustrato de nucleación, dirigiendo el fundido a precipitar compuestos intermetálicos finos deseables en lugar de otros gruesos perjudiciales.

El Mecanismo de la Transformación de Fases

Inducción de Cambios Alotrópicos

En muchos fundidos industriales, las fases de óxido existen de forma natural. A temperaturas de fundido más bajas, a menudo persisten como alúmina gamma ($\gamma$-Al2O3).

Sin embargo, el sobrecalentamiento preciso al rango de 850-900 °C proporciona la energía térmica necesaria para inducir una transformación alotrópica.

Este proceso convierte la alúmina gamma en alúmina alfa ($\alpha$-Al2O3). Esto no es simplemente un cambio de temperatura; es una reestructuración fundamental de la red cristalina del óxido.

Dirección de la Ruta de Solidificación

La estructura cristalina del óxido actúa como una plantilla para los compuestos intermetálicos que se forman a medida que el metal se enfría.

Si el fundido retiene $\gamma$-Al2O3 (debido a un calentamiento insuficiente), desencadena la precipitación de $\beta$-Al5FeSi.

Esta fase se caracteriza por una morfología gruesa y laminar, que generalmente es indeseable para las propiedades mecánicas, ya que actúa como un concentrador de tensiones.

Logro de Microestructuras Deseables

Por el contrario, cuando el óxido se transforma con éxito en $\alpha$-Al2O3 a través de un calentamiento preciso, la ruta de nucleación cambia.

Esta estructura de óxido favorece la formación de fases $\alpha$-AlFeSi.

Estas fases son finas y poliédricas (compactas y multifacéticas). Esta morfología es muy superior para la integridad estructural y la ductilidad de la fundición final.

Comprensión de las Compensaciones

El Riesgo de Subcalentamiento

Si el horno no logra mantener la estricta ventana de 850-900 °C, la transformación alotrópica de la superficie del óxido no ocurrirá.

El fundido retiene efectivamente una "memoria" de la estructura de óxido de menor temperatura ($\gamma$-Al2O3).

En consecuencia, independientemente de las tasas de enfriamiento posteriores en el proceso, el material está predispuesto a formar fases laminares gruesas y quebradizas.

Energía vs. Calidad

Lograr esta transformación requiere una mayor entrada de energía para alcanzar la zona de sobrecalentamiento.

Los operadores deben equilibrar el costo energético del sobrecalentamiento a alta temperatura con la necesidad crítica de propiedades mecánicas superiores proporcionadas por las fases poliédricas finas.

Tomando la Decisión Correcta para su Objetivo

Para optimizar los resultados de su fundición, alinee su estrategia de control de temperatura con los requisitos de rendimiento de su material:

- Si su enfoque principal es la resistencia mecánica y la ductilidad: Asegúrese de que su horno cree una retención estable a 850-900 °C para garantizar la conversión completa a $\alpha$-Al2O3 y la posterior formación de fases poliédricas finas.

- Si su enfoque principal es minimizar el consumo de energía: Tenga en cuenta que operar por debajo de este umbral preserva $\gamma$-Al2O3, lo que inevitablemente resultará en microestructuras laminares gruesas que pueden comprometer la durabilidad de la pieza.

La precisión en estado líquido dicta el rendimiento en estado sólido.

Tabla Resumen:

| Rango de Temperatura | Fase de Óxido | Fase Intermetálica | Morfología | Impacto Mecánico |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | Gruesa, Laminar | Quebradiza, Concentradores de Tensión |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | Fina, Poliédrica | Ductilidad y Resistencia Superiores |

Optimice la Microestructura de su Aleación con la Precisión KINTEK

No permita que una gestión térmica imprecisa comprometa la integridad de su material. En KINTEK, entendemos que la transición de las fases de óxido $\gamma$ a $\alpha$ requiere una rigurosa precisión de temperatura. Nuestras soluciones de calentamiento industrial están diseñadas para ofrecer las ventanas térmicas exactas necesarias para la selección avanzada de fases.

¿Por qué asociarse con KINTEK?

- I+D y Fabricación Expertas: Sistemas de mufla, tubo, rotatorios, de vacío y CVD diseñados con precisión.

- Soluciones Personalizables: Hornos de alta temperatura a medida para cumplir con sus protocolos específicos de sobrecalentamiento metalúrgico.

- Rendimiento Mejorado del Material: Garantice la formación de fases poliédricas finas para una ductilidad y resistencia superiores.

¿Listo para mejorar la calidad de su fundición? Póngase en contacto con nuestro equipo técnico hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo permite un horno de vacío la recolección eficaz de vapor de magnesio? Dominio del control de temperatura zonificada para alta pureza

- ¿Cuáles son los componentes principales de un horno de recocido al vacío? Sistemas esenciales para el tratamiento térmico de precisión

- ¿Cuál es la necesidad de usar una cámara de vacío antes de curar la epoxi? Elimine defectos para una integridad superior del material

- ¿Cuál es el propósito principal del recocido in-situ a 340°C en cavidades de niobio? Aumentar eficazmente la intensidad del campo de extinción

- ¿Por qué los hornos de recocido al vacío son ampliamente utilizados en la industria del tratamiento térmico de metales? Desbloquee resultados limpios y de precisión

- ¿Qué industrias se benefician de los hornos de vacío? Consiga la perfección de materiales para la industria aeroespacial, médica y más

- ¿Qué requisitos técnicos debe cumplir un horno para el endurecimiento de Inconel 718? Dominio del envejecimiento y enfriamiento de precisión

- ¿Por qué el ensamblaje por soldobrasa al vacío es particularmente útil en la industria aeroespacial y otras industrias de alta precisión? Lograr uniones superiores y libres de contaminación