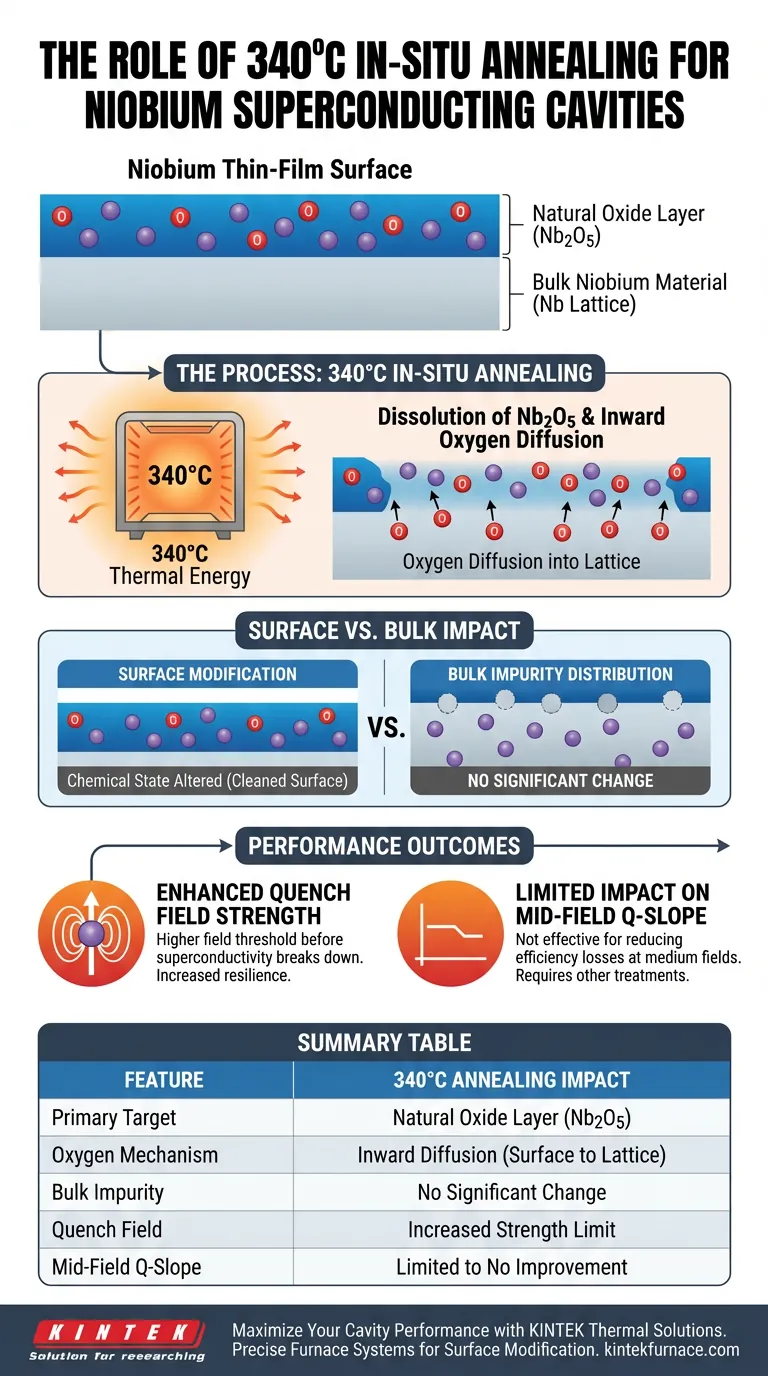

El propósito principal del recocido in-situ a 340°C es disolver activamente la capa de óxido natural, específicamente Nb2O5, que reside en la superficie de las películas delgadas de niobio. Este tratamiento térmico proporciona suficiente energía para facilitar la difusión de los átomos de oxígeno desde la superficie hacia el interior del material, alterando fundamentalmente el estado químico de la superficie.

Al dirigirse a los óxidos superficiales sin alterar la distribución de impurezas a granel, este proceso de recocido específico sirve como un método para aumentar la intensidad del campo de extinción inicial de la cavidad.

El Mecanismo de Modificación de Superficie

Disolución de Nb2O5

La función crítica del punto de ajuste de 340°C es la descomposición de la capa de óxido natural.

El niobio forma un óxido estable, Nb2O5, cuando se expone al aire. Este proceso de recocido "limpia" eficazmente la superficie disolviendo este compuesto específico.

Dinámica de Difusión del Oxígeno

En lugar de eliminar completamente el oxígeno del sistema, el calor lo impulsa hacia el interior.

La energía térmica permite que los átomos de oxígeno migren desde la piel superficial hacia la red más profunda de la película. Esta redistribución cambia la composición química de la capa superficial.

Impacto Superficial vs. a Granel

Es vital distinguir entre el tratamiento superficial y la reestructuración a granel.

A 340°C, la energía térmica es insuficiente para alterar la distribución de impurezas a granel de la película. Los cambios se limitan estrictamente a la química superficial y a la difusión cercana a la superficie.

Resultados de Rendimiento

Mejora de la Intensidad del Campo de Extinción

El beneficio directo de disolver la capa de óxido es una mejora en la resiliencia electromagnética de la cavidad.

El proceso contribuye a un aumento inicial en la intensidad del campo de extinción. Esto permite que la cavidad soporte campos de aceleración más altos antes de perder su estado superconductor.

Comprensión de las Limitaciones

Impacto Limitado en la Pendiente Q de Campo Medio

Si bien es eficaz para los óxidos superficiales, esta técnica no es una solución integral para todas las métricas de rendimiento.

La referencia principal indica que el recocido a 340°C tiene un impacto limitado en la reducción de la pendiente Q de campo medio.

Si su objetivo es mitigar las pérdidas de eficiencia a intensidades de campo medias, este tratamiento térmico específico puede no producir resultados significativos.

Tomando la Decisión Correcta para su Objetivo

Al decidir si implementar el recocido in-situ a 340°C, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es aumentar la Intensidad del Campo de Extinción: Utilice esta temperatura de recocido para disolver los óxidos superficiales y mejorar el umbral de campo en el que se interrumpe la superconductividad.

- Si su enfoque principal es reducir la Pendiente Q de Campo Medio: Reconozca que este método tiene una eficacia limitada para esta métrica específica y puede necesitar combinarse o reemplazarse con otros tratamientos.

Comprender la distinción entre la disolución de óxidos superficiales y la modificación de propiedades a granel es la clave para predecir el rendimiento de la cavidad.

Tabla Resumen:

| Característica | Impacto del Recocido In-Situ a 340°C |

|---|---|

| Objetivo Principal | Disolución de la capa de óxido natural (Nb2O5) |

| Mecanismo del Oxígeno | Difusión hacia adentro desde la superficie a la red |

| Impureza a Granel | Sin cambios significativos en la distribución |

| Campo de Extinción | Límite de intensidad de campo aumentado |

| Pendiente Q de Campo Medio | Mejora limitada o nula |

Maximice el Rendimiento de su Cavidad con KINTEK

¿Está buscando optimizar la resiliencia electromagnética de sus componentes superconductores? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas precisos de hornos de mufla, tubulares o de vacío, nuestra tecnología es personalizable para cumplir con los exigentes requisitos de 340°C para la modificación de superficies de películas delgadas de niobio.

No permita que los óxidos superficiales limiten sus umbrales de aceleración. ¡Contáctenos hoy mismo para discutir sus necesidades únicas de hornos de alta temperatura para laboratorio y vea cómo nuestro equipo especializado puede mejorar los resultados de su ciencia de materiales!

Guía Visual

Referencias

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es la relación entre la temperatura superficial del elemento calefactor y la temperatura del proceso del horno? Una clave para la eficiencia y la longevidad.

- ¿Qué ventajas ofrece un horno de secado al vacío? Preservación de la estructura y la capacidad de adsorción del carbón activado

- ¿Por qué un horno de alta temperatura de laboratorio equipado con un sistema de alto vacío es esencial para las reacciones metal-escoria?

- ¿Cómo mejora un horno de tratamiento térmico por difusión en los límites de grano (GBD) el rendimiento de los imanes de alta calidad?

- ¿Qué tipos de necesidades de recocido puede satisfacer un horno de recocido al vacío? Logre pureza y precisión en el tratamiento térmico

- ¿Cuál es el papel de un horno de secado al vacío de alta precisión en la activación del biocarbón? Desbloquee un área superficial superior

- ¿Cuáles son las aplicaciones de la soldadura fuerte en horno en la industria automotriz? Mejore el rendimiento del vehículo con uniones fuertes y a prueba de fugas