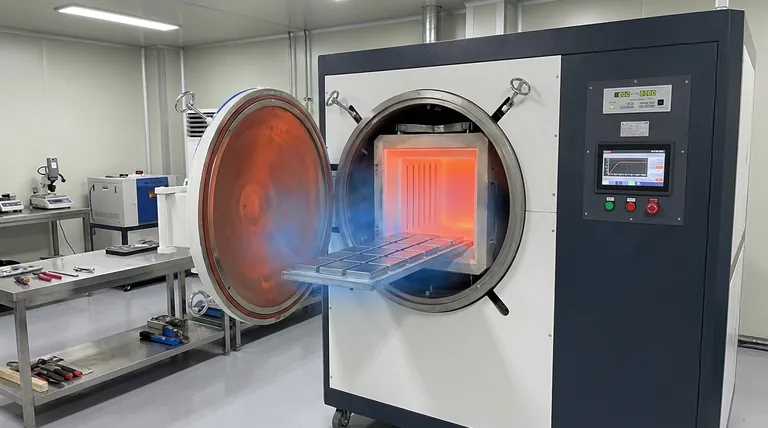

El tratamiento térmico por difusión en los límites de grano (GBD) altera fundamentalmente la microestructura de los imanes de alta calidad al infiltrar elementos de tierras raras pesadas desde la superficie hacia el interior del material. Operando a temperaturas entre 800 °C y 900 °C, estos hornos facilitan la creación de una capa especializada alrededor de los granos principales del imán, mejorando significativamente las propiedades magnéticas sin alterar la composición central.

Al dirigir la distribución del disprosio específicamente a los límites de grano en lugar de a todo el volumen, los hornos GBD aumentan la coercitividad al tiempo que reducen el consumo de tierras raras pesadas en un 50-60%. Este proceso desacopla las ganancias de rendimiento de los costos de los materiales, lo que permite la producción escalable de imanes de alto rendimiento.

La Ventaja Microestructural

Difusión Térmica Precisa

La función principal del horno GBD es gestionar un entorno de alta temperatura, específicamente entre 800 °C y 900 °C.

En este rango de temperatura, los elementos de tierras raras pesadas, principalmente el disprosio, se vuelven móviles. Se difunden desde la superficie del imán hasta el interior de su estructura.

Formación de la Capa de Endurecimiento

El proceso de difusión no se limita a mezclar los elementos; crea una característica microestructural específica.

El disprosio reacciona para formar una capa de (Nd,Dy)₂Fe₁₄B que envuelve los granos principales del imán.

Esta capa actúa como una capa de endurecimiento magnético, mejorando drásticamente la coercitividad del imán (su resistencia a la desmagnetización).

Implicaciones Económicas y de Eficiencia

Resolución del Problema de la Aleación en Masa

Los métodos tradicionales, conocidos como aleación en masa, requieren mezclar disprosio en todo el volumen del imán para lograr un alto rendimiento.

Esto es ineficiente porque los elementos de tierras raras pesadas solo son estrictamente necesarios en los límites de grano para detener la inversión magnética.

Reducción Drástica de los Costos de Materiales

Los hornos GBD eliminan este desperdicio al colocar el disprosio exactamente donde se necesita.

Los datos de referencia indican que este enfoque dirigido reduce el consumo de disprosio en un 50% a 60% en comparación con los métodos tradicionales.

Esto hace que el horno GBD sea esencial para la producción rentable de imanes de alta calidad, ya que minimiza el uso de materias primas costosas.

Comprensión de las Compensaciones

Sensibilidad del Proceso

Si bien el GBD ofrece ahorros de materiales, introduce un complejo paso de procesamiento térmico que exige un control riguroso.

La ventana de temperatura (800 °C–900 °C) debe mantenerse con precisión para garantizar una difusión uniforme sin degradar las propiedades existentes del imán.

Dependencia de la Superficie

Dado que el proceso se basa en la difusión desde el exterior, la geometría del imán es importante.

La eficiencia de la formación de la capa de (Nd,Dy)₂Fe₁₄B depende de la capacidad del horno para garantizar que el disprosio penetre eficazmente desde la superficie hasta la profundidad requerida.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de un horno de difusión en los límites de grano, alinee sus capacidades con sus objetivos de producción:

- Si su enfoque principal es la Reducción de Costos: Aproveche el GBD para reemplazar la aleación en masa, reduciendo su consumo de tierras raras pesadas hasta en un 60% mientras mantiene las especificaciones objetivo.

- Si su enfoque principal es el Alto Rendimiento: Utilice el horno para maximizar la coercitividad asegurando la formación constante de la capa de (Nd,Dy)₂Fe₁₄B alrededor de cada grano.

La implementación de la tecnología GBD es el paso decisivo para pasar de la fabricación estándar a la producción de alta eficiencia de componentes magnéticos superiores.

Tabla Resumen:

| Característica | Aleación en Masa Tradicional | Difusión en Límites de Grano (GBD) |

|---|---|---|

| Consumo de HREE | Alto (distribuido por todo) | Bajo (reducción del 50-60%) |

| Microestructura | Aleación homogénea | Capa especializada de (Nd,Dy)₂Fe₁₄B |

| Temperatura de Operación | Varias | Precisa 800°C - 900°C |

| Beneficio Clave | Proceso simple | Alta coercitividad a menor costo |

| Eficiencia | Intensivo en materiales | Distribución dirigida de elementos |

Maximice el Rendimiento de los Imanes con KINTEK Precision

¿Listo para revolucionar la eficiencia de su producción? Las avanzadas soluciones de tratamiento térmico de KINTEK están diseñadas para ayudarle a lograr una coercitividad magnética superior y, al mismo tiempo, reducir drásticamente los costos de los materiales.

Respaldados por I+D de expertos y fabricación de clase mundial, ofrecemos sistemas de hornos de vacío, CVD y de alta temperatura especializados de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de procesamiento GBD. Ya sea que su objetivo sea el máximo rendimiento o la optimización de costos, nuestros sistemas garantizan el control térmico preciso necesario para la formación de la capa de (Nd,Dy)₂Fe₁₄B.

Dé el siguiente paso en la fabricación de imanes de alta calidad. ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados!

Referencias

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo logra un horno de vacío la eficiencia energética? Contención de calor superior y ciclos optimizados

- ¿Por qué son necesarios múltiples ciclos de tratamiento térmico en un horno de pirólisis para la formación de una matriz de SiC densa en PIP?

- ¿Por qué los hornos de vacío continuos son indispensables en el tratamiento térmico de metales moderno? Desbloquee Calidad y Eficiencia Superiores

- ¿Cómo se utilizan los hornos de sinterización al vacío en la fabricación de componentes electrónicos? Aumente la pureza y el rendimiento

- ¿Cuál es la función de un horno de secado al vacío en la carbonización de cáscaras de arroz? Garantizar la estabilidad química y la integridad del material

- ¿Qué mecanismo de densificación introduce el sinterizado por presión oscilatoria? Aprovecha las fuerzas de cizallamiento para cerámicas de h-BN

- ¿Cómo funciona el tratamiento térmico al vacío en términos de control de temperatura y tiempo? Domine las transformaciones precisas de materiales

- ¿Cuáles son las características de las piezas que se someten a cementación al vacío?