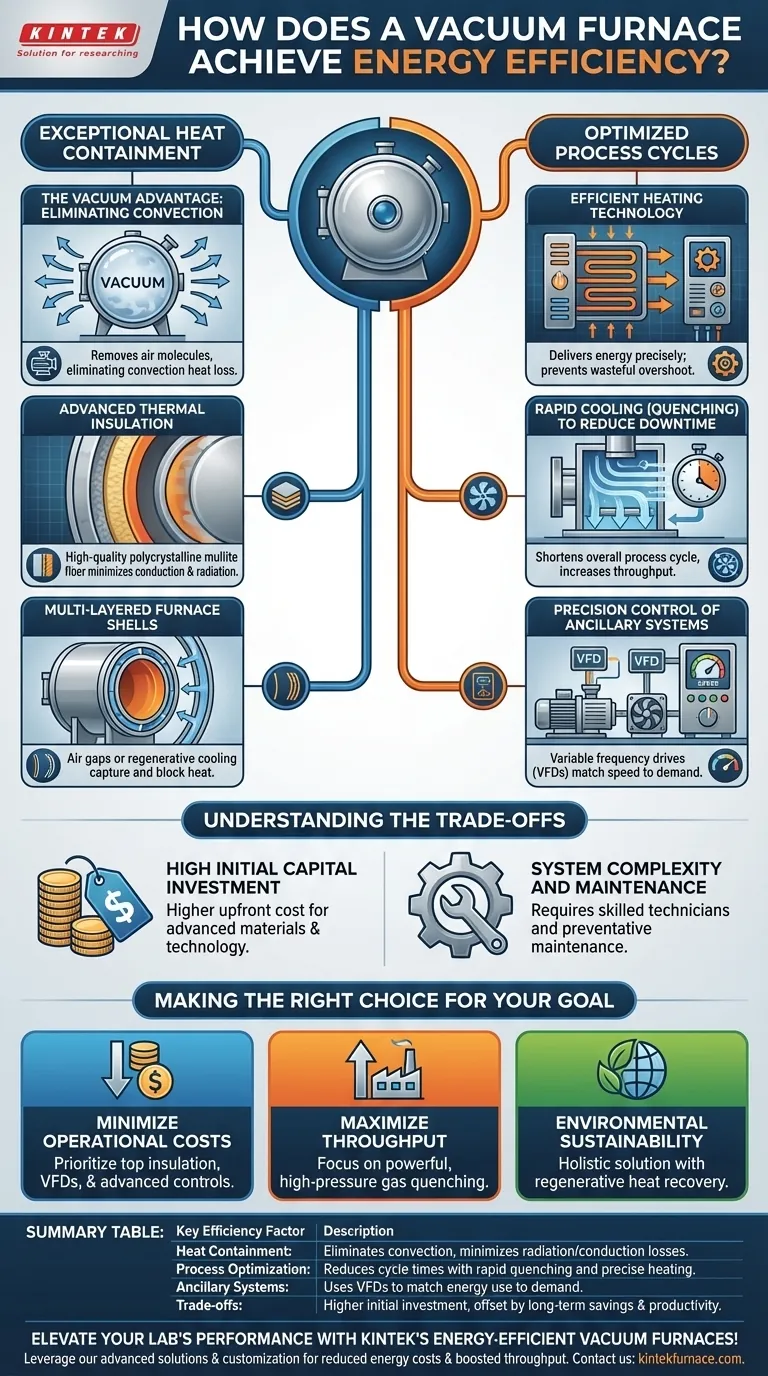

En esencia, un horno de vacío logra una notable eficiencia energética a través de una estrategia doble: una contención de calor excepcional y tiempos de ciclo de proceso altamente optimizados. Al crear un vacío, elimina la pérdida de calor por convección, mientras que el aislamiento avanzado minimiza la radiación y la conducción térmica, asegurando que la energía se use para calentar el producto, no el entorno circundante.

La verdadera eficiencia de un horno de vacío no se trata solo del aislamiento; se trata de un diseño de sistema completo que minimiza el desperdicio de energía durante cada fase de operación —desde el calentamiento y mantenimiento hasta el enfriamiento rápido—, reduciendo así el tiempo total del ciclo y aumentando el rendimiento.

El primer principio: contención de calor superior

La función principal de un horno es calentarse y mantenerse caliente. Un horno de vacío se destaca en esto al atacar sistemáticamente los tres modos de transferencia de calor: convección, conducción y radiación.

La ventaja del vacío: eliminación de la convección

El factor más significativo es el vacío en sí. Al eliminar la mayoría de las moléculas de aire de la cámara de calentamiento, se elimina la convección como una vía principal para la pérdida de calor.

El calor simplemente no puede ser arrastrado por las corrientes de aire en movimiento si no hay aire que se mueva. Esto hace que el horno sea inmediatamente mucho más eficiente que un horno de atmósfera tradicional.

Aislamiento térmico avanzado

Para combatir la conducción y la radiación, los hornos de vacío dependen de un aislamiento multicapa de alto rendimiento. Esto a menudo se fabrica con materiales como fibra de mullita policristalina de alta calidad.

Este aislamiento avanzado permite tasas de calentamiento extremadamente rápidas porque muy poca energía es absorbida por las paredes del horno. También mantiene la carcasa exterior fría, lo cual es un indicador directo de que el calor se mantiene dentro de la cámara, donde debe estar.

Carcasas de horno multicapa

Los diseños modernos a menudo presentan carcasas de horno de doble capa. Esto crea un espacio de aire entre las paredes interior y exterior, que actúa como una capa adicional de aislamiento.

Algunos sistemas incluso incorporan canales avanzados de refrigeración por aire o agua dentro del diseño de la carcasa. Estos sistemas no solo protegen la estructura del horno, sino que también pueden diseñarse como sistemas regenerativos que capturan el calor residual para otros usos.

El segundo principio: ciclos de proceso optimizados

La eficiencia no se trata solo de evitar que el calor se escape; también se trata de usar la energía de manera efectiva y completar el trabajo lo más rápido posible.

Tecnología de calentamiento eficiente

Los hornos de vacío utilizan elementos calefactores avanzados y controles de potencia que entregan energía con precisión donde y cuando se necesita. Esto evita el "sobreimpulso" derrochador común en sistemas menos sofisticados.

El resultado es un calentamiento más rápido y uniforme de la carga de trabajo, lo que reduce el tiempo total que el horno debe mantenerse a su temperatura máxima.

Enfriamiento rápido (templado) para reducir el tiempo de inactividad

Una ganancia clave en eficiencia proviene de la capacidad de enfriar la carga de trabajo rápidamente. Este proceso, conocido como templado, acorta significativamente el tiempo total del ciclo del proceso.

Al reducir el tiempo entre cargas, la productividad del horno aumenta, lo que significa que se realiza más trabajo por cada kilovatio-hora de energía consumida. Un horno que se está enfriando no está procesando piezas, por lo que un enfriamiento más rápido se traduce directamente en una mayor eficiencia operativa.

Control de precisión de sistemas auxiliares

La eficiencia se extiende a los sistemas de soporte. Las bombas de vacío y los ventiladores de enfriamiento pueden ser grandes consumidores de energía.

El uso de variadores de frecuencia (VFD) permite al sistema ajustar la velocidad de estos motores para que coincida con la demanda exacta del proceso. En lugar de funcionar al 100% de potencia continuamente, las bombas y los ventiladores aceleran y desaceleran según sea necesario, reduciendo drásticamente su consumo de energía.

Comprendiendo las compensaciones

Aunque es altamente eficiente, esta tecnología requiere una comprensión clara de sus costos y complejidades asociados.

Alta inversión de capital inicial

Los materiales avanzados, la ingeniería de precisión y los sofisticados sistemas de control que brindan esta eficiencia tienen un costo. El precio de compra inicial de un horno de vacío es típicamente más alto que el de un horno de atmósfera convencional.

Esta inversión se justifica por menores costos operativos a largo plazo, incluidas facturas de energía reducidas y mayor rendimiento, pero se debe planificar el gasto de capital inicial.

Complejidad y mantenimiento del sistema

Un horno de vacío es una máquina compleja con múltiples sistemas integrados: vacío, calefacción, refrigeración y controles. El funcionamiento y mantenimiento adecuados requieren técnicos calificados.

Aunque robusto, la resolución de problemas puede ser más compleja que con tipos de hornos más simples. Invertir en capacitación de operadores y un plan de mantenimiento preventivo es fundamental para lograr los beneficios de eficiencia a largo plazo del horno.

Tomando la decisión correcta para su objetivo

La "mejor" estrategia de eficiencia depende completamente de sus prioridades operativas.

- Si su enfoque principal es minimizar los costos operativos: Priorice un horno con el aislamiento de la más alta calidad, VFD en todos los motores y un sistema de control de última generación para minimizar el uso de energía de referencia.

- Si su enfoque principal es maximizar el rendimiento: Concéntrese en diseños con potentes capacidades de templado de gas a alta presión, ya que reducir el tiempo del ciclo es la forma más efectiva de reducir el costo de energía por pieza.

- Si su enfoque principal es la sostenibilidad ambiental: Busque una solución integral que combine todas las características anteriores con un sistema de recuperación de calor regenerativo para minimizar tanto el consumo de energía como las emisiones.

En última instancia, la eficiencia de un horno de vacío proviene de una filosofía de diseño holística que trata la energía como un recurso precioso en cada etapa del proceso.

Tabla resumen:

| Factor clave de eficiencia | Descripción |

|---|---|

| Contención de calor | Elimina la convección por medio del vacío y utiliza aislamiento avanzado para minimizar las pérdidas por radiación/conducción. |

| Optimización del proceso | Reduce los tiempos de ciclo con templado rápido y controles de calefacción precisos para un mayor rendimiento. |

| Sistemas auxiliares | Emplea variadores de frecuencia (VFD) en bombas y ventiladores para ajustar el uso de energía a las demandas del proceso. |

| Compensaciones | Mayor inversión inicial y complejidad, compensadas por ahorros de energía a largo plazo y mayor productividad. |

¡Mejore el rendimiento de su laboratorio con los hornos de vacío de bajo consumo de energía de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, reduciendo los costos de energía y aumentando el rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas de hornos de alta temperatura pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo