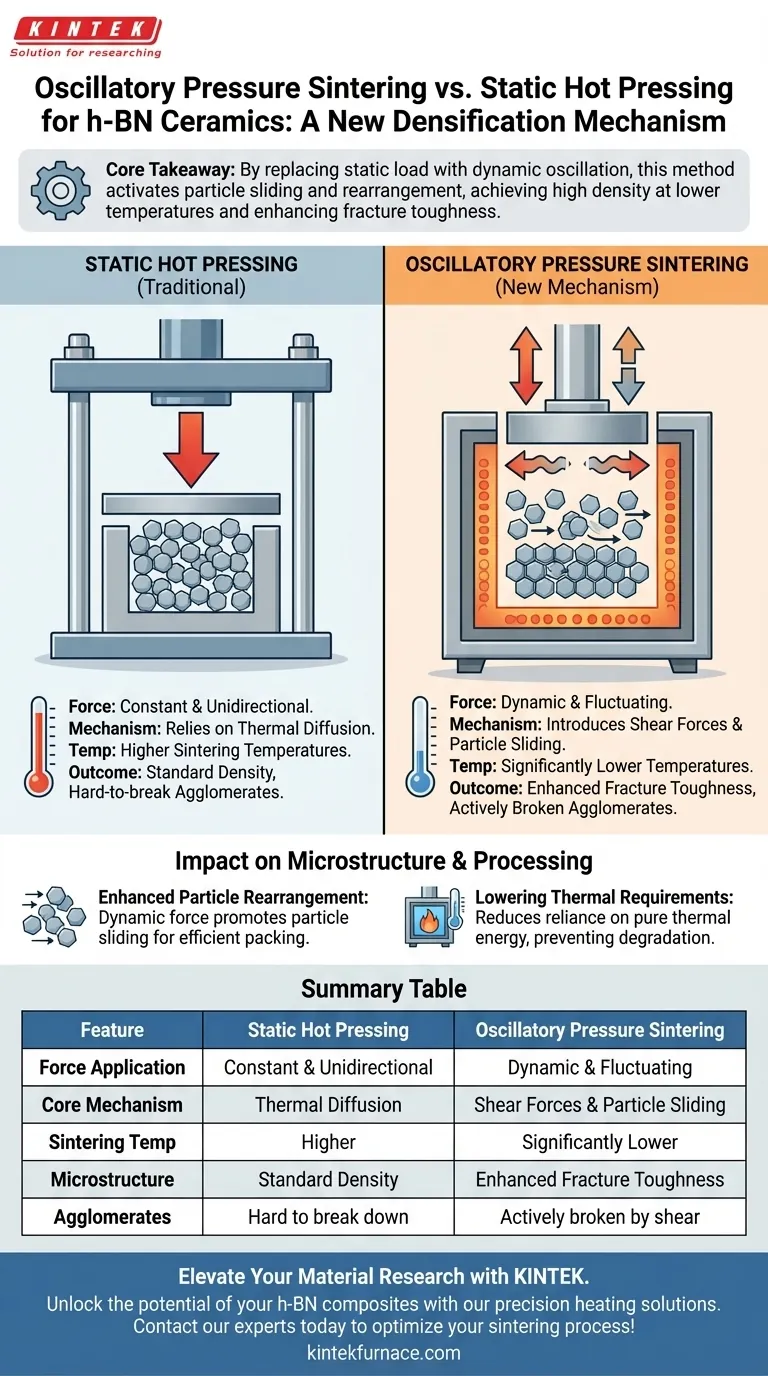

El sinterizado por presión oscilatoria introduce una fuerza dinámica y fluctuante que cambia fundamentalmente la forma en que interactúan las partículas cerámicas durante la densificación. A diferencia del prensado en caliente estático tradicional, que se basa en una presión unidireccional constante, este mecanismo utiliza energía oscilatoria para generar fuerzas de cizallamiento internas que rompen activamente los aglomerados.

Conclusión principal: Al reemplazar la carga estática con oscilación dinámica, este método activa mecanismos de deslizamiento y reordenamiento de partículas que la presión estática no puede desencadenar. Esto permite que los compuestos de nitruro de boro hexagonal (h-BN) logren alta densidad a temperaturas significativamente más bajas mientras forman microestructuras específicas que mejoran la tenacidad a la fractura.

La Mecánica de la Presión Oscilatoria

Aplicación de Fuerza Dinámica vs. Estática

El equipo tradicional de prensado en caliente aplica una carga estática y constante. Esto depende en gran medida de la energía térmica para inducir la difusión y la densificación.

En contraste, un horno de sinterizado por presión oscilatoria aplica una presión que cambia dinámicamente. Esta fluctuación constante crea un entorno mecánico donde las partículas se mantienen en movimiento unas con respecto a otras.

El Papel Crítico de las Fuerzas de Cizallamiento

El nuevo mecanismo más significativo introducido es la generación de fuerzas de cizallamiento.

Mientras que el prensado estático comprime las partículas, la presión oscilatoria induce cizallamiento. Esta fuerza ayuda a eliminar los poros que de otro modo podrían quedar atrapados bajo carga estática, lo que lleva a un compuesto más sólido y uniforme.

Impacto en la Microestructura y el Procesamiento

Mejora del Reordenamiento de Partículas

La fuerza dinámica promueve el deslizamiento de partículas.

En lugar de simplemente ser trituradas, las partículas son alentadas a deslizarse y reorganizarse en la configuración de empaquetamiento más eficiente. Este reordenamiento físico es un motor clave para lograr una alta densificación.

Reducción de los Requisitos Térmicos

Debido a que las fuerzas mecánicas (cizallamiento y reordenamiento) son más activas, el proceso depende menos de la energía térmica pura.

En consecuencia, los compuestos de h-BN pueden alcanzar la densidad requerida a temperaturas de sinterizado más bajas. Esto evita la posible degradación asociada con el calor excesivo, al tiempo que garantiza un producto final robusto.

Comprensión de las Compensaciones Operativas

Complejidad del Proceso vs. Simplicidad

Si bien la referencia principal destaca los beneficios de la presión oscilatoria, es importante comprender la distinción operativa.

El prensado en caliente estático es una aplicación de fuerza más simple y lineal. Requiere temperaturas más altas para lograr resultados similares porque carece de la ayuda mecánica de las fuerzas de cizallamiento.

La presión oscilatoria introduce complejidad mecánica en el ciclo de sinterizado. Sin embargo, esta complejidad es la compensación específica requerida para acceder al endurecimiento microestructural y la eficiencia térmica que los métodos estáticos no pueden proporcionar.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el sinterizado por presión oscilatoria es necesario para su aplicación de h-BN, evalúe sus objetivos de rendimiento específicos.

- Si su enfoque principal es Maximizar la Tenacidad: La presión oscilatoria es esencial, ya que las fuerzas de cizallamiento ayudan a formar microestructuras específicas que mejoran la resistencia mecánica del material.

- Si su enfoque principal es Reducir el Presupuesto Térmico: Este método le permite lograr alta densidad a temperaturas más bajas, preservando las propiedades del material que podrían degradarse con calor excesivo.

La presión dinámica transforma el proceso de sinterizado de un evento térmico pasivo a uno mecánico activo.

Tabla Resumen:

| Característica | Prensado en Caliente Estático | Sinterizado por Presión Oscilatoria |

|---|---|---|

| Aplicación de Fuerza | Constante y Unidireccional | Dinámica y Fluctuante |

| Mecanismo Principal | Difusión Térmica | Fuerzas de Cizallamiento y Deslizamiento de Partículas |

| Temperatura de Sinterizado | Más Alta | Significativamente Más Baja |

| Microestructura | Densidad Estándar | Tenacidad a la Fractura Mejorada |

| Aglomerados | Difíciles de romper | Rotos activamente por cizallamiento |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus compuestos de h-BN y cerámicas avanzadas con las soluciones de calentamiento de precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer los requisitos únicos de su proyecto.

Ya sea que necesite mejorar la tenacidad a la fractura o reducir su presupuesto térmico, nuestro equipo especializado proporciona el control y la eficiencia que su laboratorio exige.

¿Listo para optimizar su proceso de sinterizado? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para sus necesidades!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué se requiere un tratamiento a alta temperatura en un horno de recocido al vacío después del ensamblaje de heteroestructuras multicapa?

- ¿Cuál es la función de un horno de recocido a alta temperatura en la investigación de fases de Bi-Sb-Te? Revelar estructuras atómicas estables

- ¿Cómo logra un horno de vacío la eficiencia energética? Contención de calor superior y ciclos optimizados

- ¿Cuál es la función crítica de la tapa y el cuerpo enfriados por agua en un horno de vacío durante el proceso de destilación de magnesio?

- ¿Cuáles son las características de las piezas que se someten a cementación al vacío?

- ¿Cuál es el papel de un horno de secado de alto vacío en las materias primas de PEM? Garantizar un moldeo de precisión sin defectos

- ¿Qué materiales se utilizan para los elementos calefactores en hornos de vacío? Optimice sus procesos de alta temperatura

- ¿Cómo contribuyen los hornos de vacío continuos al recocido y endurecimiento de metales? Logre una pureza metalúrgica superior