En esencia, los hornos de vacío continuos contribuyen al recocido y endurecimiento de los metales al crear un ambiente excepcionalmente puro y precisamente controlado. Al eliminar el aire y otros gases atmosféricos, estos hornos previenen reacciones químicas indeseables como la oxidación, asegurando que el proceso de tratamiento térmico modifique la estructura interna del metal sin degradar su superficie. Esto da como resultado componentes con propiedades mecánicas, resistencia y un acabado limpio superiores.

El valor principal de un horno de vacío no es el calor, sino la ausencia de atmósfera. Al eliminar el oxígeno y otros gases reactivos, se puede calentar y enfriar un metal para alterar sus propiedades internas sin el daño colateral de la contaminación de la superficie, liberando todo su potencial de rendimiento.

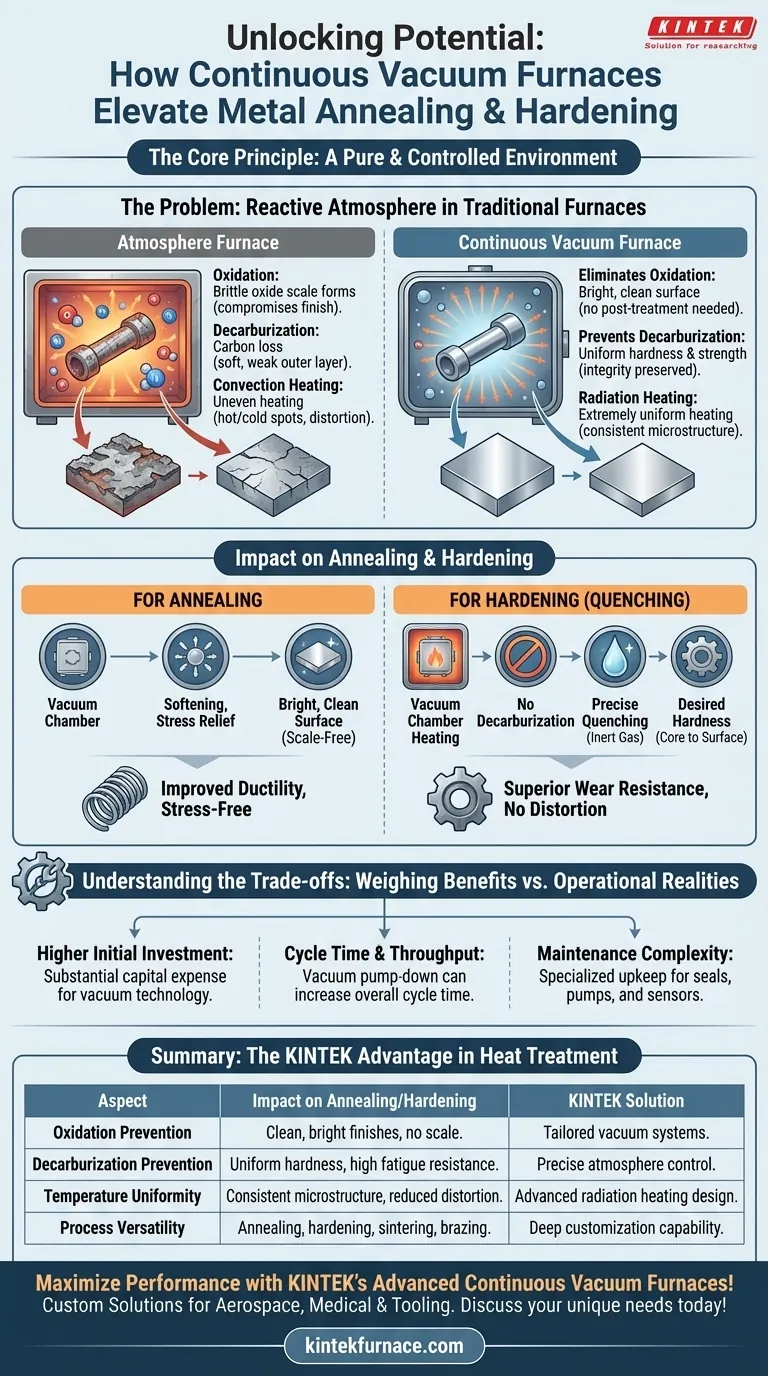

El Principio Fundamental: Una Atmósfera Controlada

Para comprender el impacto de los hornos de vacío, primero debe apreciar los problemas que resuelven. Los hornos tradicionales calientan las piezas en presencia de aire, que es un cóctel de gases reactivos.

Eliminación de la Oxidación y Descarburación

A altas temperaturas, el oxígeno del aire reacciona agresivamente con la superficie de un metal, formando una capa quebradiza de óxido. Este proceso, la oxidación, compromete el acabado de la superficie y puede requerir costosas operaciones de limpieza secundaria.

Otra reacción, la descarburación, ocurre cuando los átomos de carbono migran de la superficie de las aleaciones de acero. Esto crea una capa exterior blanda y débil que reduce severamente la vida a la fatiga y la resistencia al desgaste de la pieza endurecida.

Un ambiente de vacío priva a estas reacciones de los gases que necesitan para ocurrir, preservando la integridad de la superficie del metal y su composición química.

Asegurando la Uniformidad de la Temperatura

En un horno tradicional, el calor se transfiere en gran medida por convección (aire en movimiento). Esto puede conducir a un calentamiento desigual, puntos calientes y fríos, y distorsión de la pieza.

En el vacío, el calor se transfiere principalmente por radiación. Esto permite un calentamiento extremadamente uniforme en toda la pieza de trabajo, asegurando que las microestructuras deseadas se logren de manera consistente en toda la pieza. Esta precisión es fundamental para cumplir con tolerancias ajustadas.

Cómo Esto Impacta el Recocido y el Endurecimiento

El ambiente controlado se traduce directamente en resultados de mayor calidad en procesos específicos de tratamiento térmico.

Para el Recocido

El objetivo del recocido es ablandar un metal, aliviar las tensiones internas y mejorar su ductilidad. Al realizar esto en vacío, la pieza emerge sin tensiones y con una superficie brillante y limpia, libre de la cascarilla que se formaría en un horno de atmósfera.

Para el Endurecimiento (Templado)

El endurecimiento requiere calentar un metal a una temperatura crítica y luego enfriarlo rápidamente (templado). Un ambiente de vacío evita la descarburación superficial durante la fase de calentamiento, asegurando que la superficie se endurezca tanto como el núcleo.

El horno permite entonces un control preciso sobre el proceso de templado, a menudo utilizando gas inerte a alta presión, para lograr la dureza deseada sin riesgo de agrietamiento o distorsión.

Comprendiendo las Ventajas y Desventajas

Si bien los hornos de vacío ofrecen resultados superiores, no son la solución universal para cada aplicación. Es crucial sopesar sus beneficios frente a sus realidades operativas.

Mayor Inversión Inicial

Los hornos de vacío representan un gasto de capital significativamente mayor en comparación con los hornos atmosféricos estándar. El costo de la cámara de vacío, los sistemas de bombeo y los controles sofisticados es sustancial.

Tiempo de Ciclo y Rendimiento

Bajar la presión de una cámara a un vacío profundo lleva tiempo. Si bien los modelos "continuos" lo simplifican moviendo las piezas a través de una serie de cámaras conectadas, el tiempo de ciclo general aún puede ser más largo que los procesos atmosféricos, lo que podría afectar la producción de gran volumen.

Complejidad del Mantenimiento

Los sistemas de alto vacío son máquinas complejas. Requieren un mantenimiento diligente y especializado para garantizar la integridad de los sellos, la salud de las bombas y la precisión de los sensores. Una fuga puede comprometer todo un lote de piezas.

Tomando la Decisión Correcta para su Proceso

Su elección de tecnología de horno debe estar impulsada por los requisitos finales de su componente.

- Si su enfoque principal es la máxima integridad y rendimiento del material: Para piezas críticas en la industria aeroespacial, médica o herramientas de alto rendimiento, un horno de vacío es a menudo la única forma de cumplir con especificaciones estrictas.

- Si su enfoque principal es la producción de gran volumen y sensible al costo: Para aplicaciones menos exigentes donde la oxidación superficial es aceptable o se puede limpiar después del proceso, un horno atmosférico tradicional puede ser más económico.

- Si su enfoque principal es la versatilidad del proceso: Un horno de vacío es una herramienta multiusos, capaz de realizar endurecimiento, recocido, templado, sinterización e incluso soldadura fuerte en un solo entorno libre de contaminantes.

En última instancia, invertir en un horno de vacío es una decisión de priorizar la pureza metalúrgica y el rendimiento final de su producto por encima de todo.

Tabla Resumen:

| Aspecto | Impacto en el Recocido/Endurecimiento |

|---|---|

| Prevención de la Oxidación | Elimina la cascarilla superficial, asegurando acabados limpios y brillantes sin post-tratamiento. |

| Prevención de la Descarburación | Mantiene el contenido de carbono para una dureza uniforme y una mayor resistencia a la fatiga. |

| Uniformidad de la Temperatura | Logra microestructuras consistentes mediante calentamiento por radiación, reduciendo la distorsión de la pieza. |

| Versatilidad del Proceso | Soporta recocido, endurecimiento y más en un solo ambiente libre de contaminantes. |

¡Libere todo el potencial de sus tratamientos térmicos de metales con los hornos de vacío continuos avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones a medida como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza metalúrgica y un rendimiento superiores para industrias como la aeroespacial, médica y de herramientas. No deje que la oxidación o la descarburación comprometan sus resultados —contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus procesos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento