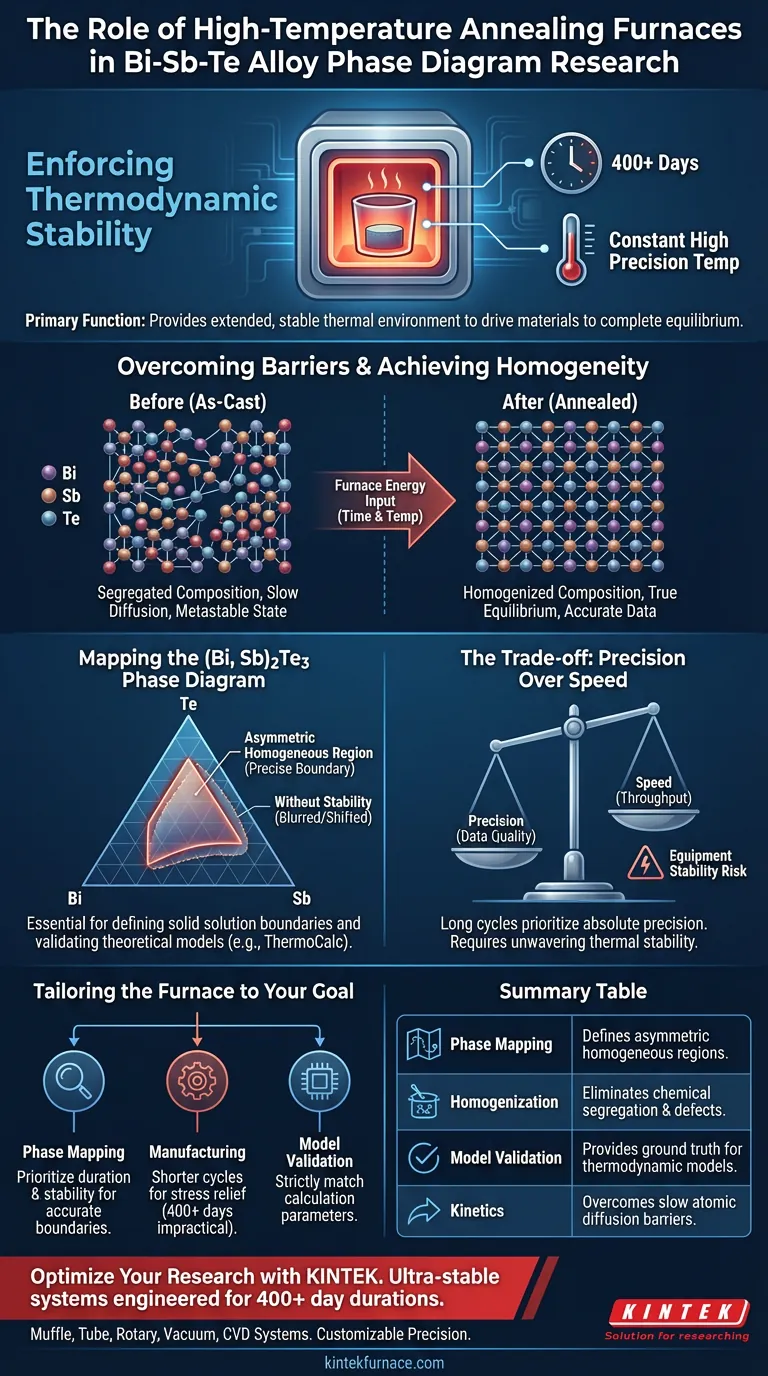

La función principal de un horno de recocido a alta temperatura en este contexto es imponer la estabilidad termodinámica. Específicamente para las aleaciones de Bismuto-Antimonio-Telurio, el horno proporciona un entorno de temperatura constante de alta precisión durante períodos extremadamente prolongados, a veces superando los 400 días. Esta duración es necesaria para llevar el material al equilibrio termodinámico completo.

Idea Central En la investigación de diagramas de fases, el tiempo es tan crítico como la temperatura. El horno de recocido facilita la difusión lenta a nivel atómico requerida para homogeneizar la composición química de la aleación, permitiendo a los investigadores definir con precisión las regiones homogéneas asimétricas de las soluciones sólidas de (Bi, Sb)2Te3.

La Necesidad del Tratamiento Térmico de Ciclo Largo

Superando Barreras Cinéticas

En sistemas de aleaciones complejos como el Bismuto-Antimonio-Telurio, los átomos no se organizan instantáneamente en su configuración más estable. Las tasas de difusión atómica pueden ser lentas. El horno supera estas barreras cinéticas al mantener la entrada de energía durante vastos períodos de tiempo.

Alcanzando el Verdadero Equilibrio

Los tratamientos térmicos estándar suelen ser demasiado cortos para la investigación de diagramas de fases. Para mapear un diagrama de fases con precisión, la muestra debe estar en un estado de equilibrio termodinámico completo. Como se señaló en la referencia principal, este sistema de aleación específico puede requerir ciclos de tratamiento térmico que superen los 400 días para garantizar que la estructura interna sea verdaderamente estable y no quede atrapada en un estado metaestable.

Eliminando la Segregación

Cuando las aleaciones se funden por primera vez, su composición química rara vez es uniforme. Este fenómeno, conocido como segregación, crea puntos de datos inconsistentes. La temperatura alta constante proporcionada por el horno permite que los elementos se difundan completamente, homogeneizando la composición en toda la muestra.

Definiendo las Soluciones Sólidas de (Bi, Sb)2Te3

Mapeando Regiones Homogéneas Asimétricas

Un objetivo principal de esta investigación es definir los límites específicos de las fases de solución sólida. La referencia principal destaca la necesidad de definir regiones homogéneas asimétricas de (Bi, Sb)2Te3. Sin la estabilidad extrema proporcionada por el horno, los límites de estas regiones aparecerían desplazados o borrosos, lo que llevaría a modelos científicos inexactos.

Validando Modelos Teóricos

Los datos experimentales derivados de estos tratamientos de horno sirven como la "verdad fundamental". Al lograr una microestructura cercana al equilibrio, los investigadores proporcionan muestras confiables para validar modelos de cálculo termodinámico (como ThermoCalc). Esto asegura que las predicciones teóricas se alineen con la realidad física.

Comprendiendo los Compromisos

El Riesgo de Inestabilidad del Equipo

El mayor desafío en este proceso es mantener la confiabilidad del equipo. Operar un horno durante más de 400 días requiere un suministro de energía ininterrumpido y una estabilidad térmica inquebrantable. Cualquier fluctuación o falla durante este largo ciclo puede comprometer el estado de equilibrio, haciendo inútiles meses de espera.

Tiempo vs. Rendimiento

Este proceso representa un cuello de botella masivo en el rendimiento de la investigación. Dedicar equipo a una sola muestra durante más de un año limita la cantidad de experimentos que un laboratorio puede realizar simultáneamente. Es un compromiso donde la precisión de los datos se prioriza absolutamente sobre la velocidad.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Construcción de Diagramas de Fases:

- Priorice la estabilidad térmica y la duración por encima de todo; la muestra debe alcanzar el equilibrio completo para definir con precisión los límites de fase.

Si su enfoque principal es la Fabricación de Materiales:

- Concéntrese en ciclos de recocido más cortos suficientes para la alivio de tensiones y el ablandamiento mecánico, ya que los ciclos de 400 días no son prácticos para la producción.

Si su enfoque principal es la Validación de Modelos:

- Asegúrese de que las condiciones del horno (vacío/temperatura) coincidan estrictamente con los parámetros asumidos en sus cálculos termodinámicos para evitar discrepancias en los datos.

El horno de recocido a alta temperatura actúa efectivamente como una máquina del tiempo, acelerando la difusión atómica para revelar la naturaleza verdadera y estable de la aleación.

Tabla Resumen:

| Objetivo de Investigación | Función del Horno | Resultado para Bi-Sb-Te |

|---|---|---|

| Mapeo de Fases | Estabilidad térmica de ciclo largo | Define regiones homogéneas asimétricas |

| Homogeneización | Difusión atómica constante | Elimina segregación química y defectos |

| Validación de Modelos | Equilibrio termodinámico | Proporciona la verdad fundamental para modelos ThermoCalc |

| Cinética | Entrada de energía persistente | Supera barreras de difusión atómica lenta |

Optimice su Investigación de Fases con KINTEK

La precisión es innegociable al mapear aleaciones complejas como el Bismuto-Antimonio-Telurio. KINTEK proporciona los entornos térmicos ultraestables requeridos para la investigación termodinámica de ciclo largo, asegurando que sus materiales alcancen el verdadero equilibrio.

¿Por qué elegir KINTEK?

- I+D Experta: Sistemas avanzados diseñados para duraciones superiores a 400 días.

- Soluciones Versátiles: Nuestra gama incluye sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD.

- Precisión Personalizable: Hornos de alta temperatura a medida para cumplir con sus parámetros específicos de investigación o fabricación.

Contáctenos hoy mismo para discutir sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Hung‐Wei Chen, Hsin‐Jay Wu. Dilute Sb Doping Yields Softer <i>p</i>‐Type Bi<sub>2</sub>Te<sub>3</sub> Thermoelectrics. DOI: 10.1002/aelm.202300793

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno de horneado de vacío ultra alto el horneado a temperatura media para cavidades de Niobio? | KINTEK

- ¿Cómo contribuyen los hornos de vacío a la producción de materiales cerámicos avanzados? Logre pureza y densidad superiores

- ¿Cómo contribuyen los hornos de vacío a la preparación de nuevos materiales? Desbloquee la pureza y la precisión en la síntesis

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en el sector de la energía y la generación de energía? Logre una integridad de unión superior para componentes críticos

- ¿Cómo se mantiene el vacío en un horno de vacío? Descubre los secretos para un rendimiento óptimo

- ¿Qué avances se han logrado en la eficiencia energética y el impacto ambiental de los hornos de vacío? Descubra un tratamiento térmico más limpio y eficiente

- ¿Qué tecnologías clave se utilizan en el desarrollo de hornos de vacío continuos multicámara? Aumente el rendimiento con automatización avanzada

- ¿Por qué son importantes los hornos de vacío en la industria aeroespacial? Esenciales para componentes de alta resistencia y pureza