En esencia, un horno de vacío permite la creación de materiales nuevos y de alto rendimiento al proporcionar un entorno extremadamente puro y de alta temperatura. Al eliminar el aire y otros gases, estos hornos previenen la oxidación y la contaminación que de otro modo degradarían las propiedades del material, un requisito crítico para campos que van desde los semiconductores hasta los nanomateriales.

La contribución fundamental de un horno de vacío no es solo calentar, sino crear un escenario químicamente inerte. Esto permite la síntesis y el refinamiento de materiales cuyas estructuras atómicas y rendimiento son altamente sensibles a la contaminación de la atmósfera.

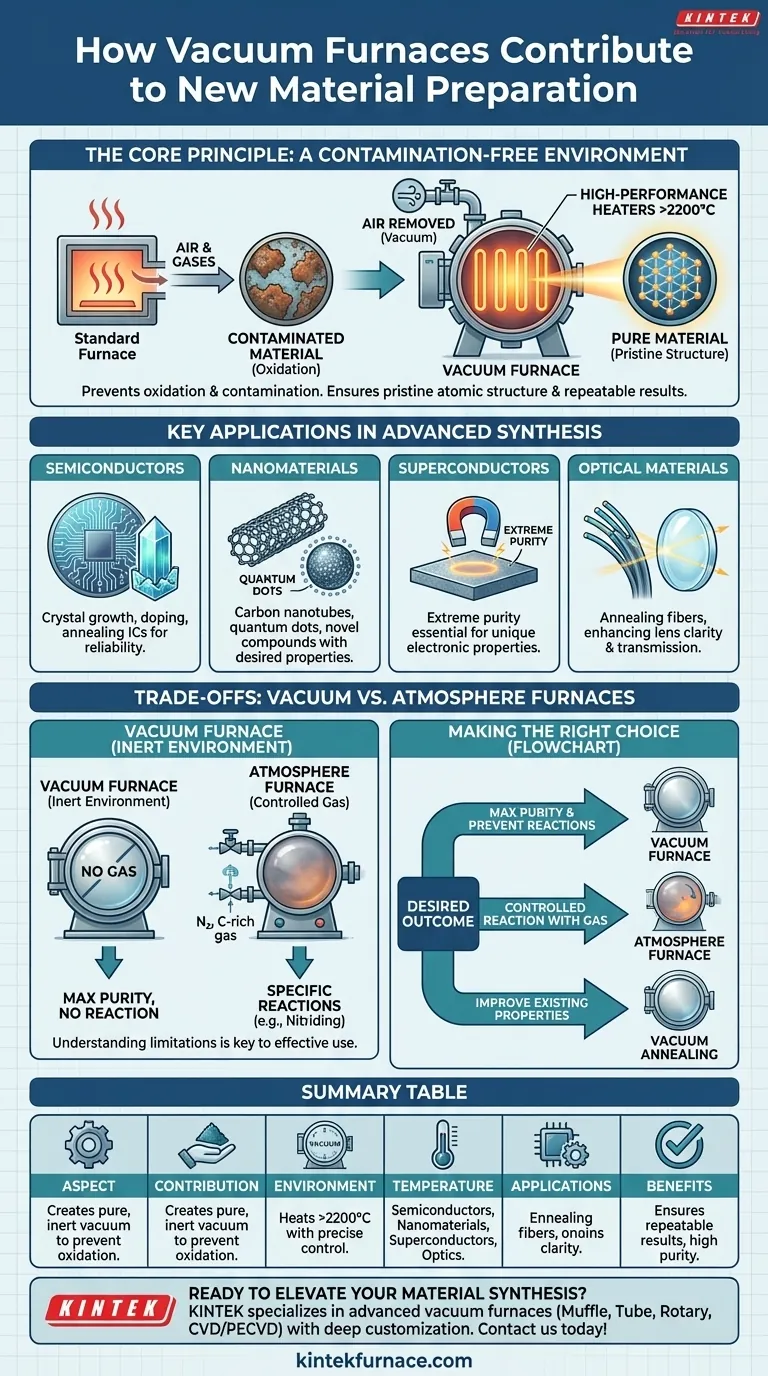

El Principio Fundamental: Un Entorno Libre de Contaminación

Para comprender el papel del horno, primero debe comprender el problema que resuelve: las reacciones químicas no deseadas. A altas temperaturas, la mayoría de los materiales son altamente reactivos, especialmente con el oxígeno.

Cómo Funciona un Horno de Vacío

Un horno de vacío es una cámara sellada de la que se eliminan el aire y otros gases mediante un sistema de bomba de vacío. Una vez establecido el vacío, elementos calefactores de alto rendimiento, a menudo de molibdeno o tungsteno, calientan el material en el interior a temperaturas que pueden superar los 2200 °C. El resultado es un proceso de calentamiento limpio y precisamente controlado, libre de interferencias atmosféricas.

Por Qué el Vacío Es Crítico para la Pureza

El principal beneficio de este proceso es la prevención de la oxidación y otras formas de contaminación. La eliminación de oxígeno, nitrógeno y humedad de la cámara asegura que el material que se procesa no forme óxidos o nitruros no deseados en su superficie. Este nivel de pureza es innegociable para materiales cuyo rendimiento depende de una estructura atómica prístina.

Logrando Resultados Precisos y Repetibles

Al operar en un ambiente sellado y controlado, los hornos de vacío proporcionan un proceso altamente repetible. Esto permite a los científicos e ingenieros de materiales estudiar de manera confiable el comportamiento de los materiales y producir componentes con propiedades consistentes y predecibles, lo cual es fundamental para la fabricación y la I+D modernas.

Aplicaciones Clave en la Síntesis de Materiales Avanzados

El entorno único creado por los hornos de vacío los ha hecho indispensables para producir una amplia gama de materiales avanzados.

La Industria de los Semiconductores

Los hornos de vacío son esenciales para la fabricación de circuitos integrados. Procesos como el crecimiento de cristales, el dopaje (introducción de impurezas controladas en el silicio) y el recocido de obleas para reparar daños cristalinos, todos exigen un entorno libre de contaminación para garantizar la confiabilidad y el rendimiento de los componentes electrónicos sensibles.

Nanomateriales y Compuestos Novedosos

La síntesis de nuevos materiales como nanotubos de carbono, puntos cuánticos y películas de óxido especializadas depende en gran medida del procesamiento al vacío. El horno asegura que estas nanoestructuras se formen con las propiedades y la pureza deseadas, lo cual es crítico para su aplicación en optoelectrónica y materiales magnéticos.

Materiales Superconductores y de Alta Pureza

Materiales como los superconductores se definen por su pureza extrema. Incluso cantidades minúsculas de contaminación pueden interrumpir sus propiedades electrónicas únicas. Los hornos de vacío proporcionan el entorno ideal para formar y procesar estos materiales a fin de lograr la integridad estructural y química requerida.

Mejora de Materiales Ópticos

En óptica, los hornos de vacío se utilizan para el recocido de fibras ópticas para eliminar tensiones internas, lo que mejora directamente su rendimiento de transmisión de luz. De manera similar, se utilizan para mejorar la claridad y uniformidad de las lentes ópticas, un factor clave en los sistemas de imagen de alto rendimiento.

Comprensión de las Ventajas y Desventajas y las Alternativas

Aunque potentes, los hornos de vacío no son la solución universal para todo el procesamiento de materiales a alta temperatura. Comprender sus limitaciones es clave para usarlos de manera efectiva.

La Necesidad de una Atmósfera Controlada

La función principal de un horno de vacío es crear un ambiente inerte. Sin embargo, algunos procesos de síntesis de materiales requieren una reacción con un gas específico. Por ejemplo, algunos procesos de nitruración o carburización necesitan una atmósfera controlada rica en nitrógeno o carbono.

El Papel de los Hornos de Atmósfera

Aquí es donde los hornos de atmósfera adquieren importancia. A diferencia de los hornos de vacío, que eliminan todos los gases, los hornos de atmósfera están diseñados para mantener un entorno de gas específico y controlado. Son cruciales para la síntesis de materiales como los cátodos de baterías de iones de litio, que a menudo requieren una atmósfera rica en oxígeno y alta temperatura para lograr la pureza y cristalinidad correctas.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de procesamiento térmico adecuada depende completamente del resultado deseado para su material.

- Si su objetivo principal es la máxima pureza y la prevención de todas las reacciones: Un horno de vacío es la elección definitiva para materiales sensibles a la oxidación o la contaminación atmosférica.

- Si su objetivo principal es una reacción controlada con un gas específico: Es necesario un horno de atmósfera para introducir y mantener el gas de procesamiento requerido.

- Si su objetivo principal es mejorar las propiedades de un material existente: El recocido al vacío puede eliminar tensiones internas y mejorar la estructura cristalina sin alterar la composición química del material.

En última instancia, la tecnología de hornos de vacío proporciona las condiciones prístinas necesarias para superar los límites de lo posible en la ciencia y la ingeniería de materiales.

Tabla Resumen:

| Aspecto | Contribución |

|---|---|

| Entorno | Crea un vacío puro e inerte para prevenir la oxidación y la contaminación |

| Temperatura | Calienta materiales por encima de los 2200 °C con control preciso para la síntesis |

| Aplicaciones | Esencial para semiconductores, nanomateriales, superconductores y óptica |

| Beneficios | Asegura resultados repetibles, alta pureza y propiedades mejoradas del material |

¿Listo para elevar su síntesis de materiales con soluciones puras y de alta temperatura? KINTEK se especializa en hornos de vacío avanzados adaptados para industrias como la de semiconductores y nanomateriales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad