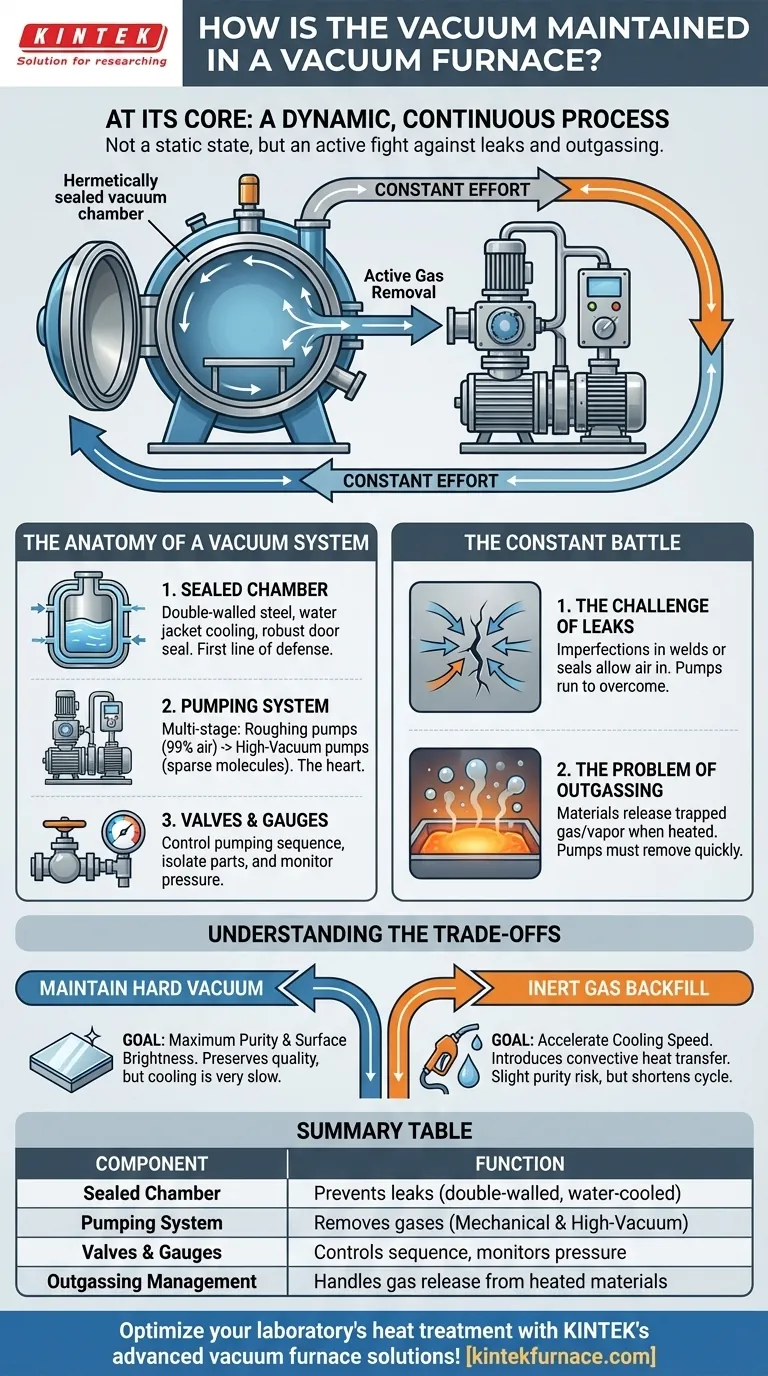

En su esencia, un horno de vacío mantiene su vacío a través de un proceso dinámico y continuo. Un sistema de potentes bombas de vacío elimina activamente el aire y otros gases de una cámara herméticamente sellada, mientras que la robusta construcción del horno evita que la atmósfera se filtre de nuevo. Esto no es un evento único, sino un esfuerzo constante para contrarrestar cualquier gas residual o nuevos gases liberados por el material que se está calentando.

La clave es entender que mantener el vacío no es un estado estático, sino un proceso activo. Se basa en una combinación de una cámara físicamente sellada para minimizar fugas y un sistema de bombeo de funcionamiento continuo para eliminar cualquier gas presente o liberado durante el ciclo de calentamiento.

La anatomía de un sistema de vacío

Un horno de vacío es más que una caja caliente; es un sistema diseñado con precisión donde cada componente juega un papel crítico en la creación y mantenimiento del entorno de vacío.

La cámara sellada: La primera línea de defensa

El proceso comienza con la integridad física de la cámara del horno. Esta cámara suele ser un recipiente de doble pared soldado con placas de acero de alta resistencia.

Este diseño de doble pared a menudo sirve como una camisa de agua, permitiendo que circule agua de enfriamiento. Esto evita que las paredes exteriores y los sellos críticos se sobrecalienten, lo cual es esencial para mantener un sello de vacío confiable durante las operaciones de alta temperatura.

La puerta del horno es una parte móvil crítica que debe crear un sello perfecto. Utiliza mecanismos robustos, como un accionamiento de engranaje y cremallera, junto con juntas tóricas o sellos especializados para asegurar un cierre hermético en todo momento.

El sistema de bombeo: El corazón de la operación

Ninguna cámara es perfectamente estanca, y los materiales liberan gas cuando se calientan (un proceso llamado desgasificación). Aquí es donde entra en juego el sistema de bomba de vacío. No es una sola bomba, sino una serie de ellas que trabajan en etapas.

- Bombas mecánicas y de refuerzo: A menudo se les llama bombas de "bombeo preliminar" o "bombas primarias". Realizan el trabajo pesado inicial, eliminando la gran mayoría (más del 99%) del aire de la cámara para llevarla desde la presión atmosférica hasta un vacío bajo.

- Bombas de alto vacío: Una vez que las bombas de bombeo preliminar han hecho su trabajo, una bomba de alto vacío toma el relevo. Estas son típicamente bombas de difusión o bombas turbomoleculares, que son capaces de eliminar las moléculas dispersas restantes para lograr niveles de vacío muy profundos.

Este sistema multietapa es necesario porque las diferentes tecnologías de bomba son eficientes en diferentes rangos de presión.

Válvulas y medidores: Control y medición

El sistema es controlado por una serie de válvulas de vacío que aíslan diferentes partes del sistema y controlan la secuencia de bombeo.

Simultáneamente, los dispositivos de medición de vacío (manómetros) monitorean constantemente la presión dentro de la cámara. Esto proporciona la retroalimentación necesaria para controlar las bombas y asegurar que los parámetros del proceso se cumplan con precisión.

La batalla constante por el vacío

Mantener el vacío es una lucha continua contra dos oponentes principales: fugas físicas y gases liberados de la propia pieza de trabajo.

El desafío de las fugas

Incluso la más mínima imperfección en una soldadura, un sello o un accesorio puede crear una vía de fuga para que el aire entre en el horno. El sistema de bombeo debe funcionar continuamente para superar estas fugas y mantener la presión objetivo. Por esta razón, el mantenimiento regular y la verificación de fugas son críticos para un funcionamiento confiable del horno.

El problema de la desgasificación

A medida que los materiales, especialmente los metales y las cerámicas, se calientan, liberan gases y vapores atrapados de su superficie y de su volumen. Esta desgasificación puede aumentar significativamente la presión dentro de la cámara.

Las bombas de alto vacío deben tener suficiente capacidad para eliminar estos gases liberados tan pronto como aparecen, asegurando que la pieza de trabajo permanezca en un ambiente limpio y controlado.

Comprendiendo las compensaciones

Si bien un vacío profundo es a menudo el objetivo, hay compensaciones operativas a considerar, particularmente durante la fase de enfriamiento.

Pureza vs. Velocidad de enfriamiento

Mantener un vacío riguroso durante el ciclo de enfriamiento preserva la mejor calidad superficial y pureza absoluta de la pieza de trabajo. Sin embargo, el vacío es un excelente aislante, lo que significa que el enfriamiento puede ser muy lento.

El papel del rellenado

Para acelerar el proceso de enfriamiento, algunas operaciones introducen intencionalmente una pequeña cantidad controlada de un gas inerte de alta pureza (como argón o nitrógeno) de nuevo en la cámara.

Este gas proporciona un medio para la transferencia de calor por convección, acelerando drásticamente el enfriamiento y reduciendo el tiempo total del ciclo. La contrapartida es un ligero riesgo de interacción superficial menor con el gas, pero para muchas aplicaciones, el tiempo ahorrado vale la pena. Esta técnica también ayuda a prevenir la distorsión en ciertas piezas.

Elegir la opción correcta para su proceso

La estrategia para mantener el vacío depende completamente de los objetivos metalúrgicos para el producto final.

- Si su enfoque principal es la máxima pureza y brillo superficial: Debe mantener un vacío profundo y continuo durante todo el ciclo de calentamiento y enfriamiento.

- Si su enfoque principal es equilibrar el tiempo de ciclo con alta calidad: Utilice un rellenado de gas inerte durante la fase de enfriamiento para acelerar la transferencia de calor y acortar su tiempo de producción.

- Si está solucionando un rendimiento deficiente: Comience por inspeccionar la integridad física de los sellos de su cámara, luego diagnostique sistemáticamente la eficiencia de cada bomba en su sistema de vacío.

En última instancia, el rendimiento de un horno de vacío se basa en un sistema que trabaja en armonía para ganar activamente la batalla continua contra la presión atmosférica.

Tabla de resumen:

| Componente | Función |

|---|---|

| Cámara sellada | Evita fugas de aire con acero de doble pared y refrigeración por agua |

| Sistema de bombeo | Elimina gases mediante bombas mecánicas y de alto vacío |

| Válvulas y medidores | Controla la secuencia de bombeo y monitoriza la presión |

| Gestión de desgasificación | Gestiona la liberación de gases de materiales calentados |

¡Optimice los procesos de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo