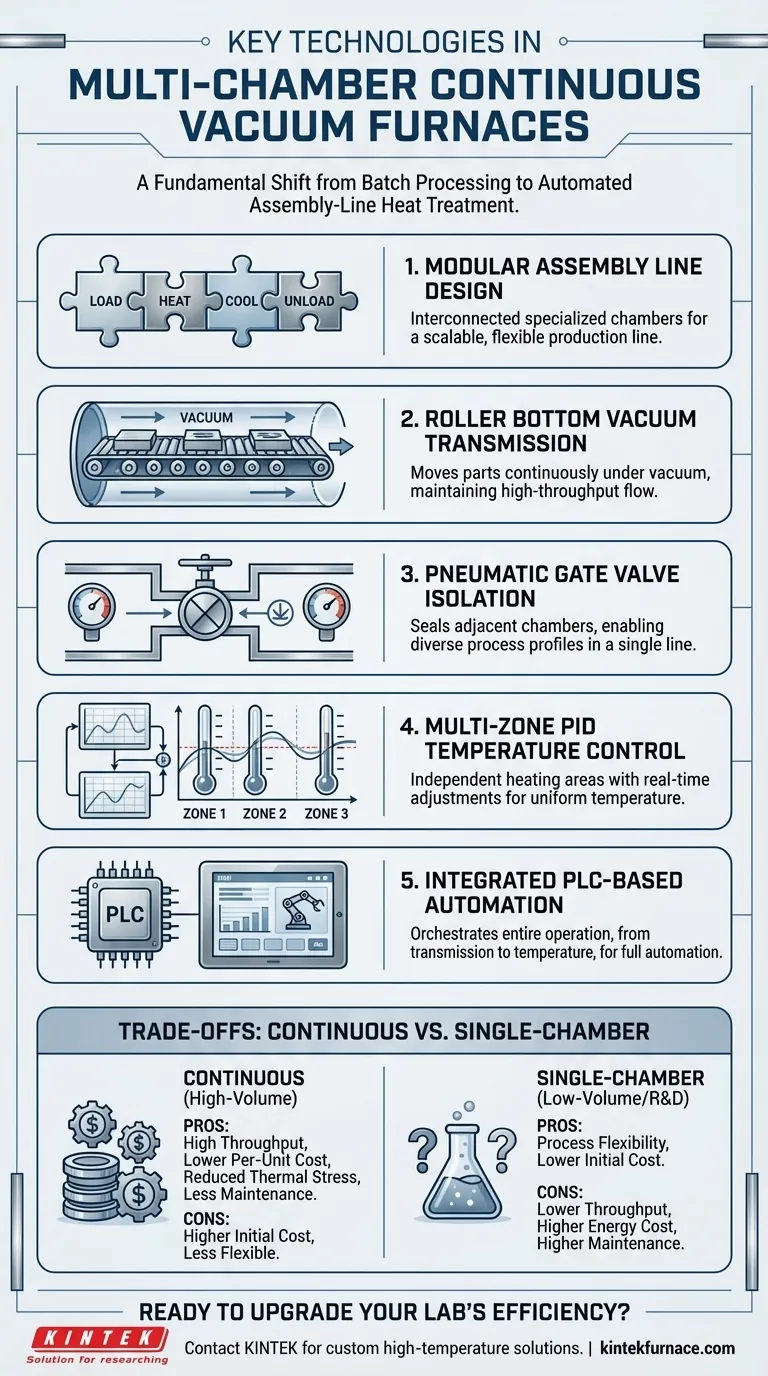

En esencia, los hornos de vacío continuos multicámara se construyen sobre cinco pilares tecnológicos clave. Estos son un diseño de línea de ensamblaje modular, un sistema de fondo de rodillos para transmisión continua bajo vacío, válvulas de compuerta neumáticas para el aislamiento de las cámaras, PID multizona para un control preciso de la temperatura y un sistema integrado basado en PLC para una automatización completa.

Un horno de vacío continuo multicámara no es solo un horno mejor; es un cambio fundamental del procesamiento por lotes a un enfoque totalmente automatizado, tipo línea de ensamblaje para el tratamiento térmico bajo vacío. La integración de sus tecnologías centrales es lo que permite obtener ganancias significativas en el rendimiento, la eficiencia energética y la fiabilidad operativa.

La base: un diseño de línea de ensamblaje modular

¿Qué significa "Modular"?

Un horno de vacío continuo se construye como una serie de cámaras o módulos interconectados y especializados. Cada módulo está diseñado para realizar un paso específico en el proceso, como carga, precalentamiento, tratamiento a alta temperatura, enfriamiento y descarga.

La ventaja estratégica

Este diseño modular permite una línea de producción flexible y escalable. Puede configurar el horno para que coincida con los pasos exactos de su proceso, como soldadura fuerte al vacío, sinterización o tratamiento térmico de metales, organizando los módulos en la secuencia requerida.

Permitiendo el flujo continuo: transmisión y aislamiento

Transmisión continua de vacío con fondo de rodillos

Para mover piezas de una cámara a la siguiente sin romper el vacío, estos hornos utilizan un sistema de transmisión de fondo de rodillos. Esto es esencialmente una robusta cinta transportadora hecha de rodillos especializados diseñados para operar de manera confiable dentro del ambiente de vacío de alta temperatura y baja presión.

Este sistema es la columna vertebral mecánica del proceso "continuo", transportando físicamente las cargas de trabajo a través de todo el ciclo de calentamiento y enfriamiento automáticamente.

Aislamiento por válvula de compuerta neumática

Entre cada cámara, las válvulas de compuerta neumáticas actúan como puertas de alta integridad. Estas válvulas se deslizan para permitir el paso de las piezas y luego se cierran herméticamente para aislar cada cámara de sus vecinas.

Este aislamiento es crítico. Permite que el horno mantenga diferentes temperaturas, niveles de vacío o atmósferas de gas en cámaras adyacentes simultáneamente, lo que permite un perfil de proceso complejo a lo largo de una sola línea. El uso de materiales compuestos garantiza que puedan soportar diferencias extremas de temperatura.

Logrando precisión en el proceso: control de temperatura

Control de lazo cerrado PID multizona

Para lograr temperaturas uniformes y precisas, estos hornos emplean un control de programa de lazo cerrado PID multizona. PID (Proporcional-Integral-Derivativo) es un algoritmo de control sofisticado que ajusta continuamente la potencia de calentamiento para mantener una temperatura establecida con extrema precisión.

El aspecto "multizona" significa que el horno está dividido en varias áreas de calentamiento independientes. Cada zona tiene su propio sensor y controlador, lo que permite la creación de perfiles de temperatura complejos necesarios para el procesamiento de materiales avanzados.

Automatizando todo el proceso: el sistema de control

Control integrado PLC y HMI

Todo el horno funciona automáticamente bajo el mando de un Controlador Lógico Programable (PLC). El PLC es una computadora industrial robusta que orquesta cada acción, desde el movimiento de los rodillos y la operación de las válvulas hasta la regulación de la temperatura.

Los operadores interactúan con el sistema a través de una Interfaz Hombre-Máquina (HMI), típicamente una pantalla táctil. Esta interfaz proporciona visualización en tiempo real del proceso, permite la selección de programas y registra todos los datos operativos críticos para el control y análisis de calidad.

Entendiendo las ventajas y desventajas: continuo vs. cámara única

La ventaja de rendimiento y eficiencia

El principal beneficio de un horno continuo multicámara es un aumento masivo en el rendimiento del proceso. Al eliminar la necesidad de calentar y enfriar una sola cámara para cada lote, reduce drásticamente el tiempo de ciclo y disminuye los costos de energía por pieza.

La ventaja de mantenimiento y fiabilidad

Los hornos de cámara única experimentan un estrés significativo debido al ciclado térmico constante (calentamiento y enfriamiento). Los hornos continuos mantienen las zonas calientes consistentemente calientes y las zonas frías frías, lo que reduce significativamente el estrés térmico en componentes como los elementos calefactores y el aislamiento, lo que lleva a menores costos de mantenimiento y una vida útil más larga del equipo.

La consideración de la inversión inicial y la flexibilidad

La principal desventaja es un mayor costo de capital inicial y complejidad. Estos sistemas están optimizados para una producción de alto volumen y estandarizada. Son menos adecuados para I+D de bajo volumen o talleres que requieren cambios frecuentes entre procesos y tamaños de piezas muy diferentes.

Tomando la decisión correcta para su objetivo

Un horno multicámara representa una inversión estratégica en una filosofía de producción específica. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es maximizar el rendimiento y reducir el costo por unidad: El horno continuo es la opción definitiva para la producción repetible de alto volumen de piezas como dispositivos electrónicos o componentes sinterizados.

- Si su enfoque principal es la flexibilidad del proceso para trabajos diversos de bajo volumen: Un horno de lote tradicional de cámara única sigue siendo una solución más práctica y rentable.

- Si su enfoque principal es reducir los costos operativos y de mantenimiento a largo plazo: El ahorro de energía y la reducción del ciclado térmico de un horno continuo proporcionan una ventaja financiera convincente a largo plazo en un entorno de alto volumen.

En última instancia, elegir esta tecnología implica comprometerse con un modelo automatizado de línea de ensamblaje para sus necesidades de procesamiento al vacío.

Tabla resumen:

| Tecnología | Función clave | Beneficio |

|---|---|---|

| Diseño modular de línea de ensamblaje | Interconecta cámaras especializadas para pasos de proceso específicos | Permite líneas de producción flexibles y escalables |

| Transmisión de vacío con fondo de rodillos | Mueve las piezas continuamente bajo vacío | Soporta el procesamiento automatizado de alto rendimiento |

| Aislamiento por válvula de compuerta neumática | Sella las cámaras para mantener diferentes condiciones | Permite perfiles de proceso complejos y aislamiento de cámaras |

| Control PID multizona | Proporciona regulación de temperatura precisa e independiente | Asegura un calentamiento uniforme y perfiles de temperatura precisos |

| Sistema integrado basado en PLC | Automatiza todas las operaciones del horno | Mejora la fiabilidad, el registro de datos y la facilidad de uso |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones personalizadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para ofrecer tecnologías de hornos avanzadas adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío continuos multicámara pueden aumentar su rendimiento y reducir costos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior