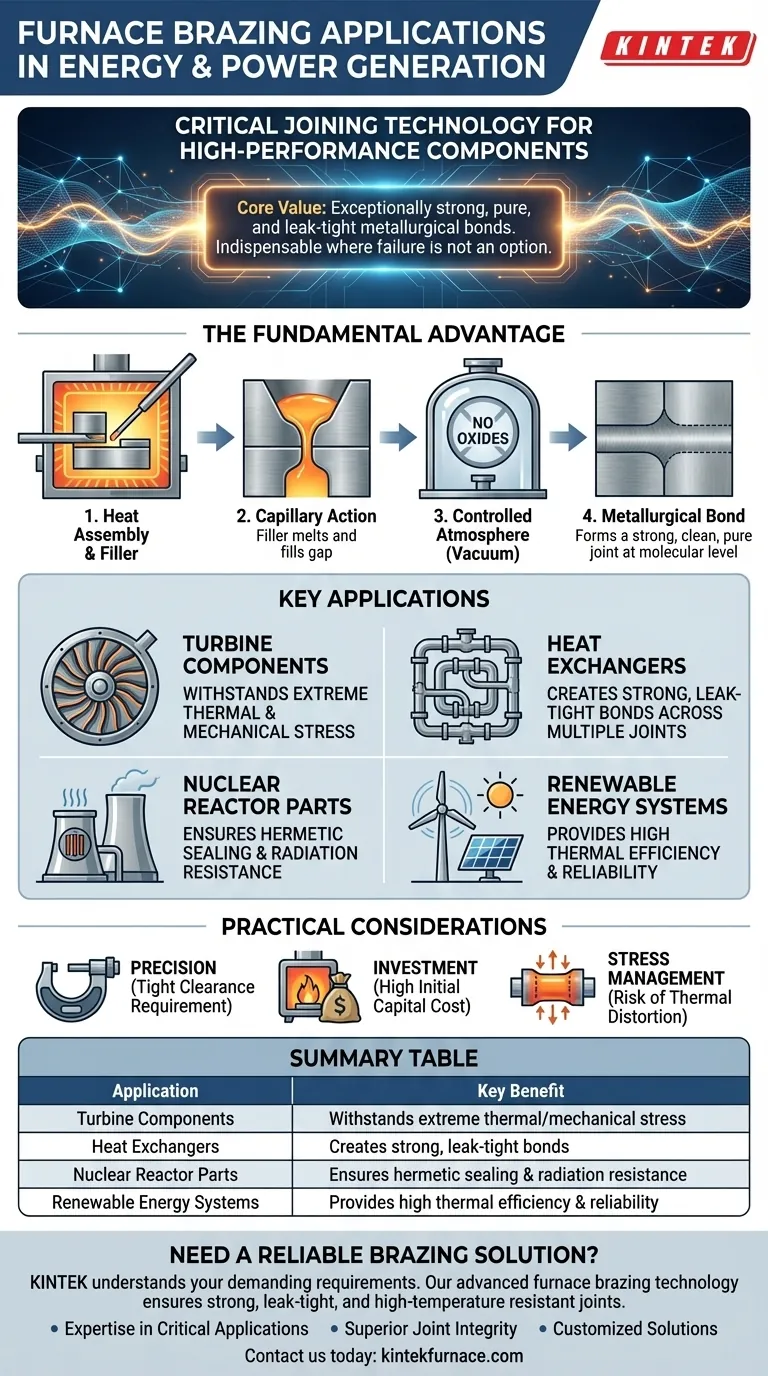

En el sector de la energía y la generación de energía, la soldadura fuerte en horno es una tecnología de unión crítica utilizada para fabricar componentes de alto rendimiento. Sus aplicaciones van desde la creación de álabes de turbina e intercambiadores de calor en centrales eléctricas tradicionales hasta el ensamblaje de piezas para reactores nucleares y sistemas de energía renovable como paneles solares y turbinas eólicas.

El valor fundamental de la soldadura fuerte en horno radica en su capacidad para crear uniones metalúrgicas excepcionalmente fuertes, puras y herméticas. Esto la hace indispensable para aplicaciones energéticas donde el fallo de componentes bajo temperaturas, presiones y condiciones corrosivas extremas no es una opción.

La Ventaja Fundamental de la Soldadura Fuerte en Horno

La soldadura fuerte en horno es más que un simple método para unir piezas metálicas; es un proceso sofisticado que crea una unión profunda y confiable a nivel molecular. Comprender cómo funciona revela por qué es tan confiable para aplicaciones críticas.

Cómo Funciona el Proceso

El principio fundamental implica calentar un ensamblaje de componentes metálicos ajustados entre sí dentro de un horno de atmósfera controlada. Un metal de aporte, que tiene un punto de fusión más bajo que los componentes base, se coloca en la unión. A medida que el horno alcanza la temperatura de soldadura fuerte, el metal de aporte se derrite y es atraído hacia el espacio entre las piezas a través de la acción capilar.

Creación de una Unión Metalúrgica

A medida que el metal de aporte fundido se enfría y solidifica, no actúa simplemente como un pegamento. Interactúa con los metales base, formando una nueva y continua unión metalúrgica. Esto da como resultado una unión increíblemente fuerte y, a menudo, tan robusta como los propios materiales base.

El Papel del Entorno Controlado

Realizar este proceso dentro de un horno de vacío o de atmósfera controlada es crucial. Este entorno evita la formación de óxidos en las superficies metálicas, que de otro modo interferirían con el proceso de unión. El resultado es una unión excepcionalmente limpia, fuerte y pura, libre de los contaminantes que podrían causar su fallo en servicio.

Aplicaciones Clave en Energía y Generación de Energía

Las propiedades únicas de las uniones soldadas en horno las hacen ideales para algunos de los entornos más exigentes del sector energético.

Componentes de Turbina de Alto Rendimiento

Los álabes de las turbinas en las centrales eléctricas operan bajo una inmensa tensión térmica y mecánica. La soldadura fuerte en horno se utiliza para unir complejos ensamblajes de álabes y canales de enfriamiento internos, asegurando que puedan soportar temperaturas y fuerzas de rotación extremas sin fallar.

Intercambiadores de Calor Eficientes

Los intercambiadores de calor dependen de una vasta red de uniones para transferir energía térmica de manera efectiva. La soldadura fuerte en horno crea uniones fuertes y herméticas en cientos o miles de uniones simultáneamente, asegurando la integridad y eficiencia requeridas para los sistemas de generación de energía.

Componentes de Reactores Nucleares

En la industria nuclear, la confiabilidad y la seguridad son primordiales. La soldadura fuerte en horno se utiliza para fabricar componentes que requieren un sellado hermético absoluto y alta resistencia a la corrosión y la radiación, asegurando la operación segura y a largo plazo del reactor.

Sistemas de Energía Renovable

El proceso también es vital para las energías renovables. Se utiliza en la fabricación de componentes para los sistemas de enfriamiento de turbinas eólicas de alta potencia y en el ensamblaje de piezas para sistemas de energía solar de concentración, donde la alta eficiencia térmica es esencial.

Comprensión de las Consideraciones Prácticas

Si bien es potente, la soldadura fuerte en horno no es una solución universal. Su efectividad depende de la comprensión de sus requisitos y limitaciones específicos.

El Requisito de Precisión

Para que la acción capilar funcione de manera efectiva, los componentes que se unen deben tener una holgura estrecha y constante. Esto exige una fabricación de alta precisión de las piezas individuales antes de que entren en el horno.

Alta Inversión Inicial

Los hornos industriales de soldadura fuerte, especialmente los hornos de vacío, representan una inversión de capital significativa. Esto hace que el proceso sea más adecuado para componentes críticos y de alto valor donde el costo se justifica por el rendimiento y la confiabilidad requeridos.

Gestión del Estrés Térmico

Debido a que todo el ensamblaje se calienta a una temperatura uniforme, existe el riesgo de distorsión térmica, especialmente con geometrías complejas o materiales disímiles. Un diseño y una fijación adecuados son esenciales para gestionar estas tensiones y mantener la precisión dimensional.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la soldadura fuerte en horno es una decisión impulsada por los requisitos innegociables de su aplicación.

- Si su enfoque principal es la máxima integridad y confiabilidad de la unión: La soldadura fuerte en horno es la opción superior para piezas de misión crítica donde el fallo podría tener consecuencias catastróficas.

- Si su enfoque principal es el rendimiento a altas temperaturas: Este proceso crea uniones que mantienen su resistencia y estabilidad en entornos térmicos extremos que se encuentran en turbinas y reactores.

- Si su enfoque principal es la creación de ensamblajes complejos y herméticos: La soldadura fuerte en horno se destaca en la unión de componentes intrincados y de múltiples uniones, como los intercambiadores de calor, en una sola operación controlada.

En última instancia, la soldadura fuerte en horno es una tecnología fundamental que permite la construcción de infraestructura energética segura, eficiente y duradera.

Tabla Resumen:

| Aplicación | Beneficio Clave de la Soldadura Fuerte en Horno |

|---|---|

| Componentes de Turbina | Soporta estrés térmico y mecánico extremo |

| Intercambiadores de Calor | Crea uniones fuertes y herméticas en múltiples uniones |

| Piezas de Reactor Nuclear | Asegura sellado hermético y resistencia a la radiación |

| Sistemas de Energía Renovable | Proporciona alta eficiencia térmica y confiabilidad |

¿Necesita una solución de soldadura fuerte confiable para sus componentes energéticos críticos?

En KINTEK, entendemos los exigentes requisitos del sector de la energía y la generación de energía. Nuestra avanzada tecnología de soldadura fuerte en horno garantiza las uniones fuertes, herméticas y resistentes a altas temperaturas que sus aplicaciones demandan.

¿Por qué elegir KINTEK para sus necesidades de soldadura fuerte?

- Experiencia en Aplicaciones Críticas: Nos especializamos en soluciones de soldadura fuerte para turbinas, intercambiadores de calor, componentes nucleares y sistemas de energía renovable.

- Integridad de Unión Superior: Nuestros hornos de atmósfera controlada y de vacío crean uniones metalúrgicas que resisten condiciones extremas.

- Soluciones Personalizadas: Respaldado por expertos en I+D y fabricación, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para sus requisitos únicos de soldadura fuerte.

Contáctenos hoy para discutir cómo nuestra experiencia en soldadura fuerte en horno puede mejorar la confiabilidad y el rendimiento de sus componentes energéticos.

Ponerse en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío