Para las cerámicas avanzadas, el entorno de fabricación lo es todo. Un horno de vacío es esencial para su producción porque proporciona un entorno de alta temperatura y baja presión libre de contaminación atmosférica. Este entorno controlado es fundamental para procesos como la sinterización, lo que permite la creación de materiales cerámicos excepcionalmente densos y de alta pureza con las propiedades mecánicas y térmicas superiores requeridas para aplicaciones extremas.

La contribución fundamental de un horno de vacío no es solo el calentamiento, sino la purificación y la densificación. Al eliminar la atmósfera reactiva que comprometería el material a temperaturas extremas, permite la creación de cerámicas con microestructuras casi perfectas y un rendimiento superior.

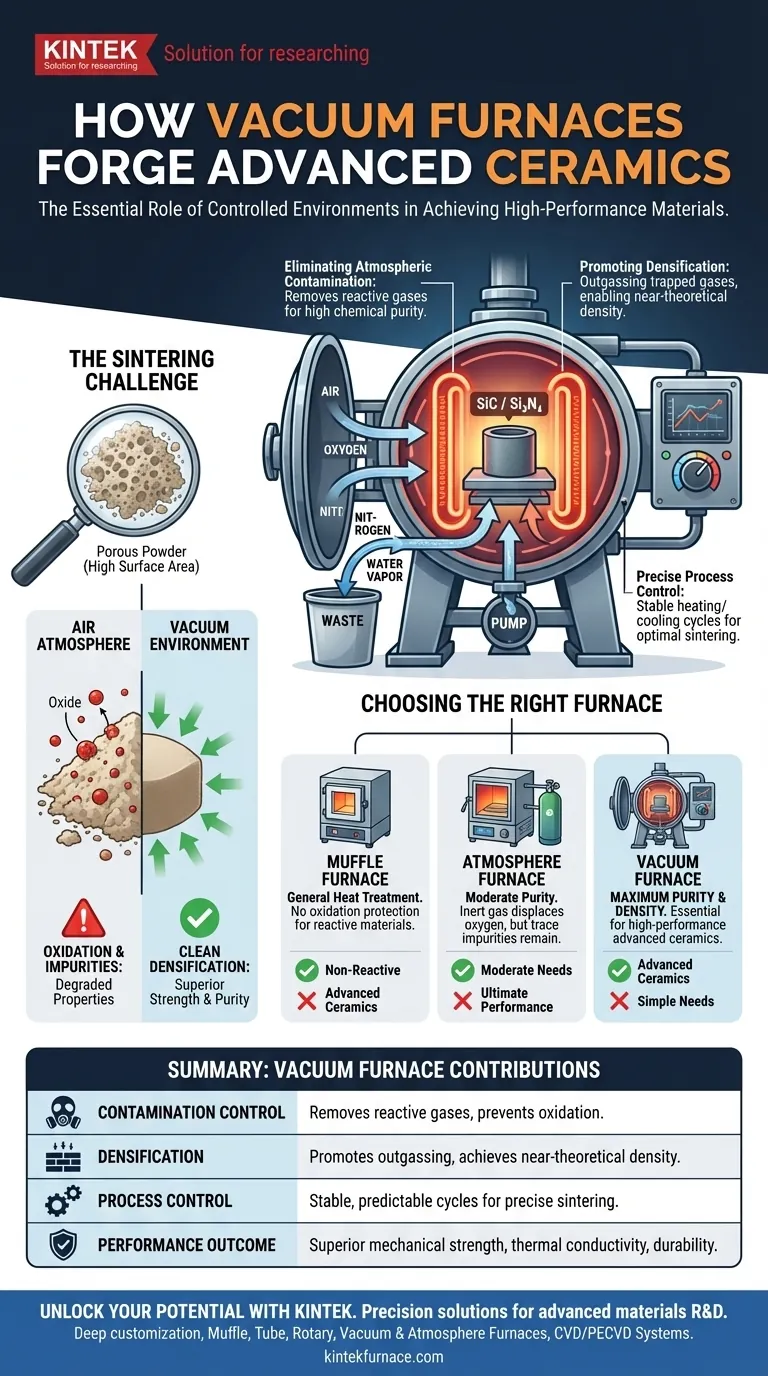

El desafío de la sinterización de cerámicas avanzadas

Para comprender el papel de un horno de vacío, primero debemos comprender el principal desafío en la creación de materiales como el nitruro de silicio (Si₃N₄) o el carburo de silicio (SiC). El objetivo es transformar un polvo en una pieza sólida monolítica.

Por qué las altas temperaturas crean problemas

El proceso de consolidación de polvos cerámicos en un sólido denso se denomina sinterización. Esto requiere temperaturas extremadamente altas, a menudo superiores a 1.400°C (2.552°F).

A estas temperaturas, el material es altamente reactivo. Si se expone a una atmósfera normal, la cerámica reaccionaría fácilmente con el oxígeno y otros gases, formando óxidos y otras impurezas que degradarían sus propiedades finales.

El objetivo: densidad cercana a la teórica

El objetivo final de la sinterización es lograr una densidad lo más cercana posible al máximo teórico del material. Esto implica eliminar los huecos microscópicos, o porosidad, entre las partículas de polvo iniciales.

La baja porosidad está directamente relacionada con la alta resistencia mecánica, la conductividad térmica y la durabilidad general. Los poros actúan como concentradores de tensión, haciendo que el material sea propenso a fracturarse bajo carga.

Cómo los hornos de vacío resuelven los problemas fundamentales

Un horno de vacío aborda directamente los dos desafíos de la contaminación y la porosidad, proporcionando un entorno ideal para producir cerámicas de alto rendimiento.

Eliminación de la contaminación atmosférica

La función más obvia del vacío es eliminar los gases reactivos. Al bombear la cámara del horno a una presión muy por debajo de la atmosférica, se eliminan prácticamente todo el oxígeno, el nitrógeno y el vapor de agua.

Esto previene reacciones químicas no deseadas, asegurando que el producto final mantenga su pureza química y estructura cristalina previstas. Esta pureza es innegociable para materiales utilizados en aplicaciones aeroespaciales, médicas y de semiconductores.

Promoción de la densificación

Durante la sinterización, los gases pueden quedar atrapados dentro de los poros de la estructura cerámica, impidiendo que los huecos se cierren por completo. Un entorno de vacío ayuda a extraer estos gases atrapados.

Este proceso de desgasificación permite que las partículas cerámicas se unan de manera más efectiva, reduciendo significativamente la porosidad residual y permitiendo que el material alcance una densidad cercana a la teórica.

Habilitación de un control preciso del proceso

Los hornos de vacío proporcionan un entorno excepcionalmente estable y predecible. Esto permite un control preciso sobre todo el ciclo de calentamiento y enfriamiento.

Algunos sistemas avanzados, conocidos como hornos de prensa en caliente al vacío, añaden alta presión al entorno de vacío y alta temperatura. Esta presión mecánica compacta activamente el material, lo que ayuda aún más al proceso de densificación para producir componentes de la más alta calidad.

Comprendiendo las compensaciones: vacío frente a otros hornos

La decisión de utilizar un horno de vacío se vuelve más clara cuando se compara con otras tecnologías de procesamiento térmico.

Hornos de mufla

Estos son los caballos de batalla del calentamiento de laboratorio de uso general. Si bien son excelentes para muchas aplicaciones en una atmósfera de aire estándar, no ofrecen protección contra la oxidación para materiales reactivos a altas temperaturas.

Hornos de atmósfera

Un horno de atmósfera es un avance significativo, ya que permite la introducción de un gas inerte (como argón o nitrógeno) para desplazar el oxígeno. Esto proporciona una buena protección contra la oxidación.

Sin embargo, es difícil lograr el nivel de pureza que puede proporcionar un alto vacío. Siempre quedarán trazas de gases reactivos, lo que puede ser inaceptable para los materiales avanzados más sensibles.

Hornos de vacío

Un horno de vacío ofrece el máximo nivel de control atmosférico. Es la opción definitiva cuando el objetivo es lograr la mayor pureza posible, la menor porosidad y el máximo rendimiento mecánico de un material.

Tomar la decisión correcta para su objetivo

Su elección de tecnología de horno debe alinearse directamente con la pureza y la densidad final requeridas de su material.

- Si su enfoque principal es el tratamiento térmico general de materiales no reactivos: Un horno de mufla estándar suele ser suficiente y más rentable.

- Si su enfoque principal es prevenir la oxidación básica con necesidades de pureza moderadas: Un horno de atmósfera que utilice un gas inerte proporciona un buen equilibrio entre control y costo.

- Si su enfoque principal es lograr la máxima densidad, pureza y resistencia mecánica para cerámicas avanzadas (como SiC o Si₃N₄): Un horno de vacío es la herramienta esencial e innegociable.

En última instancia, el uso de un horno de vacío es una decisión estratégica para controlar la microestructura del material al nivel más fundamental, liberando su máximo potencial de rendimiento.

Tabla resumen:

| Aspecto | Contribución de los hornos de vacío |

|---|---|

| Control de la contaminación | Elimina gases reactivos para prevenir la oxidación y asegurar una alta pureza química. |

| Densificación | Promueve la desgasificación y la unión de partículas para una densidad cercana a la teórica. |

| Control del proceso | Proporciona ciclos estables y predecibles de calentamiento/enfriamiento para una sinterización precisa. |

| Resultado de rendimiento | Permite una resistencia mecánica, conductividad térmica y durabilidad superiores. |

Desbloquee todo el potencial de sus materiales cerámicos avanzados con las soluciones de precisión de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una máxima pureza y densidad. Contáctenos hoy para discutir cómo nuestras tecnologías de hornos personalizadas pueden elevar su proceso de producción.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%