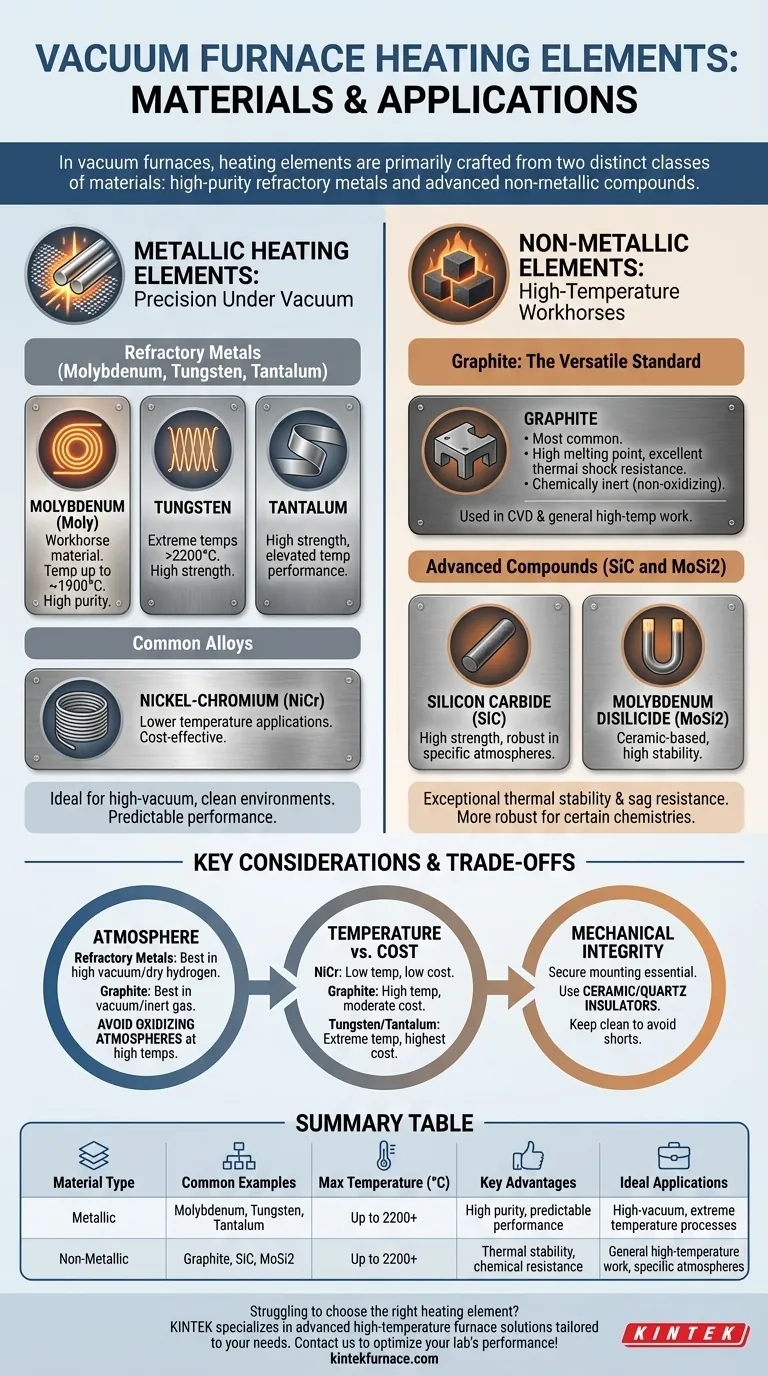

En los hornos de vacío, los elementos calefactores se fabrican principalmente a partir de dos clases distintas de materiales: metales refractarios de alta pureza y compuestos no metálicos avanzados. Los elementos metálicos más comunes incluyen molibdeno, tungsteno y tantalio, mientras que las opciones no metálicas dominantes son el grafito, el carburo de silicio (SiC) y el disiliciuro de molibdeno (MoSi2).

La elección de un elemento calefactor no se trata simplemente de alcanzar una temperatura objetivo. Es una decisión de ingeniería crítica que equilibra el calor máximo, la compatibilidad química con la atmósfera del horno y la carga de trabajo, y la vida útil del elemento frente a su costo.

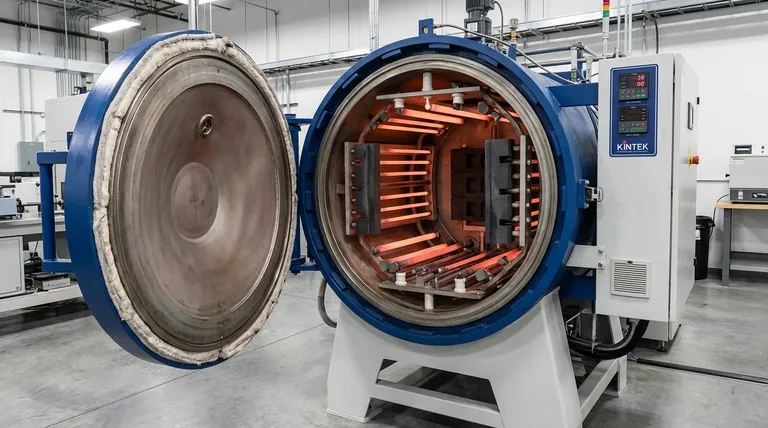

Elementos calefactores metálicos: precisión bajo vacío

Los elementos metálicos a menudo se eligen por su pureza y rendimiento predecible en entornos de alto vacío donde la contaminación es una preocupación principal. Por lo general, se moldean en varillas, cintas o cilindros de malla.

Metales refractarios (molibdeno, tungsteno, tantalio)

Estos metales se definen por sus puntos de fusión extremadamente altos y su resistencia a temperaturas elevadas. El molibdeno (Moly) es un material muy utilizado, ampliamente empleado para temperaturas de hasta aproximadamente 1900°C (3452°F).

Para aplicaciones aún más exigentes, se utilizan tungsteno y tantalio. El tungsteno puede operar a temperaturas muy superiores a los 2200°C (3992°F), lo que lo hace adecuado para los procesos de vacío de alta temperatura más extremos.

Aleaciones comunes (níquel-cromo)

También se utilizan aleaciones como el níquel-cromo (NiCr), pero generalmente en aplicaciones de vacío de baja temperatura. Ofrecen una solución rentable cuando el proceso no requiere las capacidades de temperatura extrema de los metales refractarios.

Elementos no metálicos: los caballos de batalla de alta temperatura

Los elementos no metálicos son valorados por su excepcional estabilidad térmica y resistencia a la deformación a temperaturas muy altas. A menudo son más robustos para ciertas químicas de proceso.

Grafito: el estándar versátil

El grafito es, sin duda, el material de elemento calefactor más común para una amplia gama de hornos de vacío, especialmente para procesos como la deposición química de vapor (CVD). Se mecaniza fácilmente en formas complejas y es relativamente de bajo costo.

Sus ventajas clave incluyen un punto de fusión muy alto, excelente resistencia al choque térmico e inercia química en atmósferas no oxidantes. Esto lo hace excepcionalmente confiable y duradero para trabajos de alta temperatura de propósito general.

Compuestos avanzados (SiC y MoSi2)

El carburo de silicio (SiC) y el disiliciuro de molibdeno (MoSi2) son compuestos a base de cerámica utilizados frecuentemente en hornos de sinterización modernos. Son conocidos por su alta resistencia y capacidad para operar en atmósferas que podrían dañar el grafito puro o los metales refractarios.

Comprendiendo las compensaciones y consideraciones prácticas

La selección del elemento calefactor ideal requiere una comprensión clara del entorno operativo y sus limitaciones. Ningún material es perfecto para cada escenario.

El papel crítico de la atmósfera

La atmósfera del horno es un factor decisivo. Los metales refractarios funcionan mejor en alto vacío o en hidrógeno puro y seco. La presencia de incluso pequeñas cantidades de oxígeno o vapor de agua a altas temperaturas puede causar una rápida oxidación y falla.

Por el contrario, el grafito sobresale en vacío o gas inerte, pero se consumirá rápidamente en una atmósfera oxidante a altas temperaturas.

Temperatura vs. Costo

Existe una correlación directa entre la temperatura máxima de operación y el costo. Las aleaciones de NiCr son las más económicas pero tienen el límite de temperatura más bajo. El grafito proporciona un excelente equilibrio entre el rendimiento a alta temperatura y un costo moderado. El tungsteno y el tantalio representan el mayor rendimiento y el mayor costo.

Integridad mecánica e instalación

Los elementos calefactores deben montarse de forma segura para garantizar la uniformidad de la temperatura y evitar cortocircuitos eléctricos. Los elementos de grafito a menudo se conectan utilizando puentes de grafito atornillados.

Todos los elementos dependen de aisladores cerámicos o de cuarzo para el aislamiento eléctrico. Es fundamental mantener estos aisladores limpios, ya que la condensación metálica o el polvo de carbón del proceso pueden crear un camino conductor, lo que lleva a un cortocircuito y a la falla del elemento.

Seleccionando el material adecuado para su aplicación

Su elección debe guiarse por los requisitos específicos de su proceso. Considere estos factores para tomar una decisión informada.

- Si su enfoque principal son las temperaturas extremas (>2000°C) en un ambiente limpio de alto vacío: Los metales refractarios como el tungsteno o el tantalio son la elección necesaria por su pureza y rendimiento.

- Si necesita una solución versátil y rentable para trabajos generales de alta temperatura (hasta 2200°C) en vacío o gas inerte: El grafito ofrece el mejor equilibrio general de rendimiento, costo y larga vida útil.

- Si está operando a temperaturas más bajas o en atmósferas específicas donde la oxidación es una preocupación: Las aleaciones especializadas como el níquel-cromo o los compuestos robustos como el carburo de silicio proporcionan un rendimiento fiable donde otros materiales podrían fallar.

Comprender estas propiedades fundamentales del material le permite seleccionar un elemento calefactor que garantice tanto el éxito del proceso como la fiabilidad operativa.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Temperatura máxima (°C) | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|---|

| Metálico | Molibdeno, Tungsteno, Tantalio | Hasta 2200+ | Alta pureza, rendimiento predecible | Alto vacío, procesos de temperatura extrema |

| No metálico | Grafito, SiC, MoSi2 | Hasta 2200+ | Estabilidad térmica, resistencia química | Trabajos generales de alta temperatura, atmósferas específicas |

¿Le resulta difícil elegir el elemento calefactor adecuado para su horno de vacío? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para analizar cómo podemos optimizar el rendimiento de su laboratorio con la solución de elemento calefactor perfecta.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase