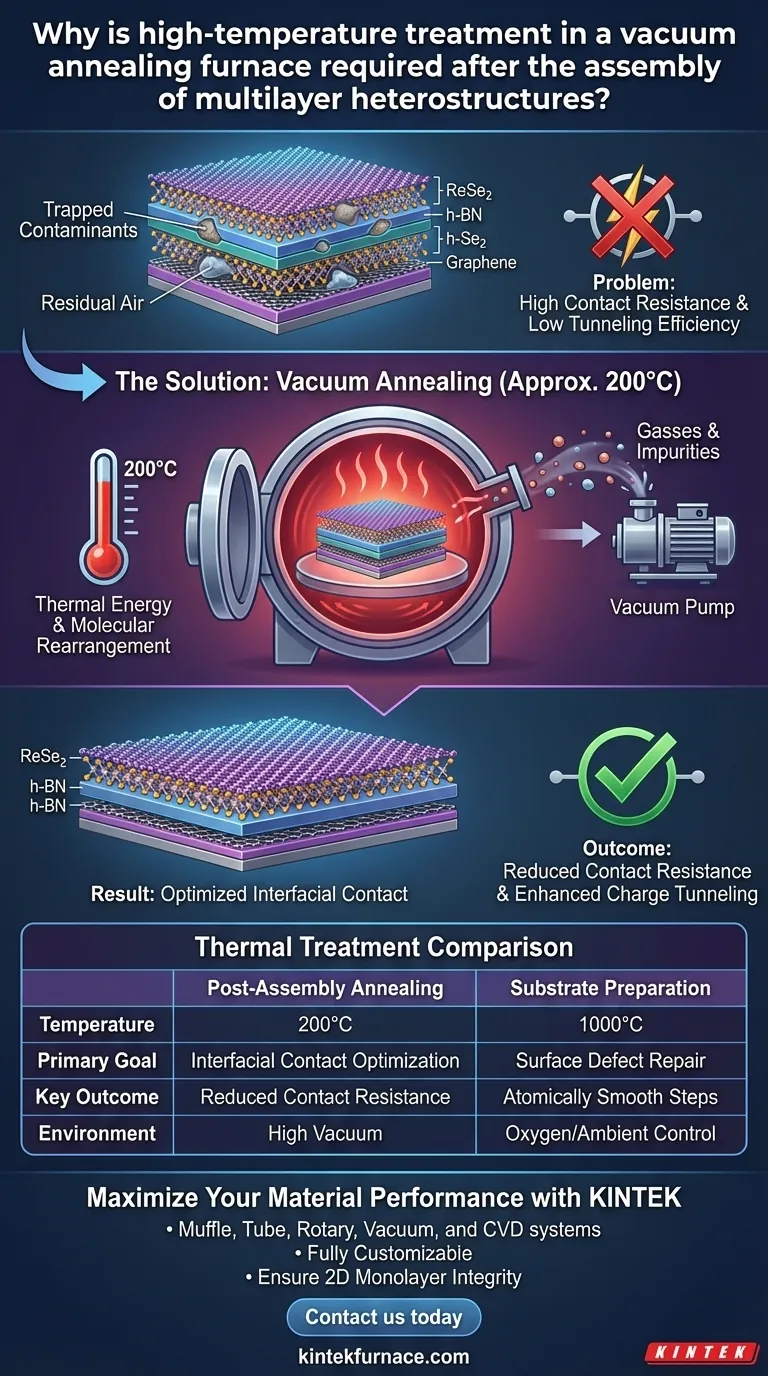

El recocido al vacío posterior al ensamblaje es un paso crítico de purificación utilizado para eliminar los contaminantes atrapados entre las capas de una heteroestructura. Al calentar el dispositivo, típicamente a alrededor de 200 °C, en un ambiente de vacío, se expulsan eficazmente el aire residual y las impurezas, forzando a los materiales bidimensionales a un contacto físico más estrecho.

El objetivo principal de este tratamiento es optimizar el contacto interfacial entre las capas. Al eliminar los residuos atrapados e inducir la reorganización molecular, el proceso reduce significativamente la resistencia de contacto y mejora la eficiencia de túnel de carga esencial para dispositivos de alto rendimiento.

El Mecanismo de Mejora Interfacial

Eliminación de Contaminantes Atrapados

Durante el apilamiento físico o el ensamblaje de heteroestructuras multicapa (como ReSe2/h-BN/Grafeno), inevitablemente quedan atrapados bolsillos microscópicos de aire residual e impurezas entre las capas.

Si no se tratan, estos contaminantes actúan como barreras. Impiden que las capas atómicas logren el contacto íntimo requerido para que los fenómenos cuánticos funcionen correctamente.

Expansión Térmica y Reorganización Molecular

El proceso de recocido típicamente implica calentar la estructura a aproximadamente 200 °C durante dos horas.

Esta introducción de energía térmica causa expansión térmica e induce reorganización molecular dentro de la heteroestructura. A medida que los materiales se expanden y se mueven ligeramente, los gases atrapados se expulsan al vacío y las capas se asientan en una configuración más estable termodinámicamente y más plana.

Mejora de las Propiedades Eléctricas

El resultado directo de una interfaz más limpia y cercana es una mejora drástica en el rendimiento eléctrico.

Específicamente, este proceso reduce la resistencia de contacto, asegurando que la corriente fluya sin problemas a través de la unión. Además, para dispositivos verticales, la eliminación de los huecos interfaciales aumenta significativamente la eficiencia de túnel de carga, que a menudo es el factor limitante en la velocidad y sensibilidad del dispositivo.

Comprender las Compensaciones: Temperatura del Proceso

Es vital distinguir entre el recocido posterior al ensamblaje y la preparación del sustrato, ya que "alta temperatura" significa cosas diferentes en diferentes contextos.

El Riesgo de Calor Excesivo

Para una heteroestructura completamente ensamblada, la "alta temperatura" es relativamente moderada (por ejemplo, 200 °C). Exceder este rango significativamente puede dañar las delicadas monocapas 2D o causar reacciones químicas no deseadas entre los componentes del apilamiento.

Distinción del Tratamiento del Sustrato

En contraste, la preparación del sustrato requiere temperaturas mucho más altas antes de que tenga lugar cualquier ensamblaje del dispositivo.

Como se señala en los protocolos de procesamiento de sustratos, los materiales base a menudo se someten a recocido a 1000 °C en oxígeno. Este calor extremo es necesario para eliminar contaminantes orgánicos, reparar defectos superficiales y crear estructuras de escalones atómicamente lisas para el crecimiento epitaxial. Sin embargo, esta temperatura es generalmente destructiva para una heteroestructura multicapa terminada y solo debe aplicarse al sustrato desnudo.

Tomando la Decisión Correcta para su Objetivo

Para garantizar un rendimiento óptimo del dispositivo, debe aplicar el tratamiento térmico correcto en la etapa correcta de fabricación.

- Si su enfoque principal es optimizar un dispositivo terminado: Utilice un recocido al vacío moderado (aprox. 200 °C) para expulsar el aire atrapado y mejorar la interfaz eléctrica entre las capas apiladas.

- Si su enfoque principal es la calidad del crecimiento del material: Utilice un recocido a alta temperatura (aprox. 1000 °C) en el sustrato desnudo antes del ensamblaje para garantizar una superficie de nucleación atómicamente lisa.

El éxito depende de utilizar la energía térmica para limpiar la interfaz sin comprometer la integridad estructural de las delicadas capas 2D.

Tabla Resumen:

| Característica | Recocido Post-Ensamblaje | Preparación del Sustrato |

|---|---|---|

| Temperatura | Aprox. 200 °C | Aprox. 1000 °C |

| Objetivo Principal | Optimización del Contacto Interfacial | Reparación de Defectos Superficiales |

| Resultado Clave | Reducción de la Resistencia de Contacto | Escalones Atómicamente Lisos |

| Ambiente | Alto Vacío | Control de Oxígeno/Ambiente |

Maximice el Rendimiento de su Material con KINTEK

El control térmico preciso es la diferencia entre un dispositivo de alto rendimiento y un experimento fallido. Ya sea que necesite recocido al vacío a temperatura moderada para perfeccionar las interfaces de su heteroestructura o sistemas de alto calor para la preparación del sustrato, KINTEK le ofrece la solución.

Con el respaldo de I+D y fabricación expertos, ofrecemos una amplia gama de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos completamente personalizables para los requisitos únicos de su laboratorio. Asegure la integridad de sus monocapas 2D y logre una eficiencia superior de túnel de carga hoy mismo.

¿Listo para mejorar su investigación? ¡Contáctenos hoy para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Wei Li, Shaoxi Wang. Reconfigurable Floating‐Gate Devices with Ambipolar ReSe<sub>2</sub> Channel: Dual‐Mode Storage, NMOS‐PMOS Transformation, Logic Functions, Synapse Simulations, Positive and Negative Photoconductive Effects. DOI: 10.1002/adfm.202425359

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo funcionan los hornos de vacío? Descubra el tratamiento térmico limpio y de alta pureza

- ¿Cuáles son los pasos clave en el principio de funcionamiento de un horno de vacío? Domine el tratamiento térmico de precisión para obtener resultados superiores

- ¿Qué beneficios ofrece la carburación al vacío para piezas con formas complejas? Minimice la distorsión y aumente el rendimiento

- ¿Qué papel juega un horno de vacío de grado industrial en el proceso de soldadura fuerte de aleaciones de alta entropía MnCoNiCuGe5?

- ¿Cuál es la función de un horno de secado al vacío en la etapa final de preparación de las láminas de electrodos para supercondensadores? - Pureza

- ¿Por qué se requiere nitrógeno (N2) de alta pureza durante la selenización de materiales de electrodo? Perspectivas de hornos expertos

- ¿Cuáles son los principales tipos de hornos de vacío para la destilación de metales? Una guía para la purificación de alta pureza

- ¿Cuál es el papel de un autoclave de alta presión en la síntesis de HE-MARIMO? Ingeniería de Precursores de Precisión