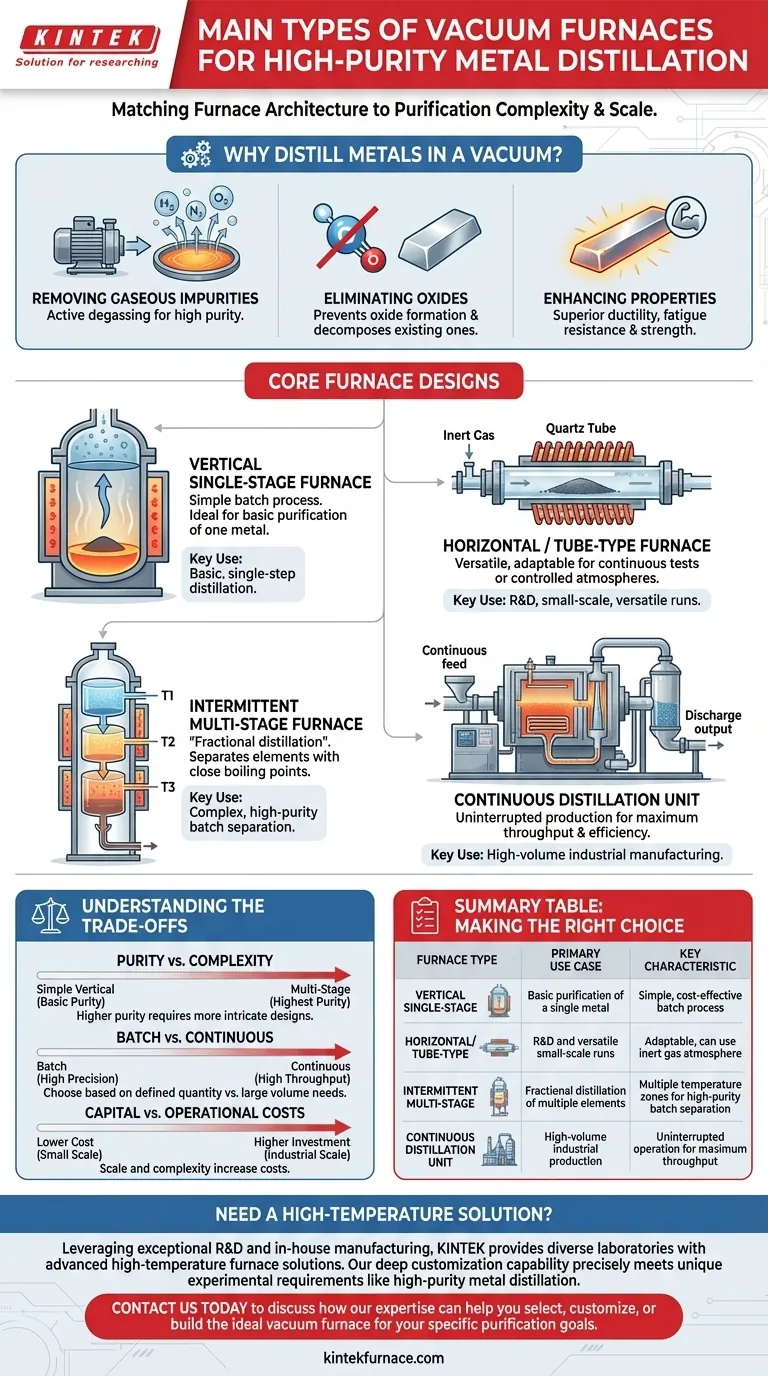

Los principales tipos de hornos de vacío para la destilación de metales son la unidad vertical de una sola etapa, el tipo tubo horizontal, la multietapa intermitente y las unidades de destilación continua. Cada diseño está diseñado para resolver un desafío específico, desde la purificación simple por lotes hasta la separación fraccionada compleja a escala industrial de múltiples elementos.

La elección de un horno de destilación al vacío está determinada completamente por dos factores: la complejidad de la tarea de purificación y la escala de producción requerida. La arquitectura del horno se corresponde directamente con el nivel de separación necesario y el rendimiento operativo deseado.

El Principio: ¿Por qué destilar metales al vacío?

Antes de examinar los tipos específicos de hornos, es crucial comprender por qué un entorno de vacío es tan eficaz para la purificación de metales. El vacío no es solo un espacio vacío; es una herramienta activa para refinar metales a niveles de pureza excepcionales.

Eliminación de impurezas gaseosas

El entorno de vacío extrae activamente gases atrapados como hidrógeno, nitrógeno y oxígeno del metal fundido. Este proceso de desgasificación es fundamental para producir metales de alta pureza.

Eliminación de óxidos

Al eliminar el oxígeno, el vacío evita la formación de óxidos no deseados. También puede hacer que los óxidos existentes y menos estables se descompongan, limpiando aún más el metal y mejorando su calidad final.

Mejora de las propiedades del material

El metal purificado resultante exhibe propiedades mecánicas superiores, como una mayor ductilidad, resistencia a la fatiga y resistencia general, en comparación con los metales procesados mediante métodos convencionales.

Diseños de Hornos Principales para la Destilación de Metales

El diseño de un horno de vacío permite directamente un tipo específico de purificación. Las principales variaciones se centran en el número de zonas de temperatura y el método de manipulación del material (por lotes versus continuo).

Horno Vertical de Una Sola Etapa

Este es el diseño más fundamental, que presenta una única zona de calentamiento y condensación. Es ideal para tareas de purificación simples donde el objetivo es separar un metal primario de las impurezas con puntos de ebullición significativamente diferentes.

Su operación sencilla lo convierte en un caballo de batalla para la destilación básica de un solo paso en un proceso por lotes.

Horno Horizontal o de Tubo

Este diseño a menudo utiliza un tubo de cuarzo como cámara principal. La orientación horizontal puede ayudar a mitigar los efectos de la gravedad en el proceso de separación.

Estos hornos ofrecen versatilidad y a menudo se adaptan para pruebas de producción continua o para operar bajo una atmósfera controlada de gas inerte para evitar la recontaminación.

Horno Multietapa Intermitente

Para separaciones más complejas, este horno es la elección definitiva. Está diseñado con múltiples zonas de condensación, cada una mantenida a una temperatura diferente y controlada con precisión.

Este enfoque de "destilación fraccionada" permite que varias impurezas y el metal primario se condensen por separado a lo largo del gradiente de temperatura. Permite la separación de elementos con puntos de ebullición más cercanos en una sola operación por lotes altamente efectiva.

Unidades de Destilación Continua

Diseñadas para operaciones a escala industrial, estas unidades están construidas para una producción ininterrumpida. Cuentan con sistemas de alimentación dedicados para introducir materia prima y sistemas de descarga para retirar el metal purificado y los productos de desecho sin romper el vacío.

Este diseño maximiza el rendimiento y la eficiencia, lo que lo convierte en el estándar para la fabricación de grandes volúmenes de metales de alta pureza.

Comprensión de las Compensaciones

La selección de un horno implica equilibrar la complejidad, el costo y la capacidad de purificación. No existe un tipo "mejor" único; la elección óptima depende completamente de la aplicación específica y sus restricciones.

Pureza frente a Complejidad

Un horno vertical simple es eficaz para la purificación básica, pero no puede realizar la separación fraccionada. Lograr los niveles más altos de pureza para aleaciones complejas requiere el horno multietapa, más intrincado y difícil de operar.

Procesamiento por Lotes frente a Continuo

Los sistemas por lotes, como el horno multietapa intermitente, ofrecen alta precisión y son excelentes para separaciones complejas de una cantidad definida. Los sistemas continuos priorizan el rendimiento y la eficiencia para producir grandes volúmenes de un solo metal purificado.

Costos de Capital y Operacionales

Por regla general, el aumento de la complejidad y la escala se correlacionan directamente con costos más altos. Una unidad industrial continua representa una inversión de capital significativa en comparación con un horno vertical simple a escala de laboratorio.

Tomando la Decisión Correcta para su Objetivo

Su objetivo específico de purificación es la guía definitiva para seleccionar la tecnología de horno adecuada.

- Si su enfoque principal es la purificación básica de un solo metal a partir de impurezas simples: El horno vertical de una sola etapa proporciona una solución confiable y rentable.

- Si su enfoque principal es la separación de múltiples elementos con diferentes puntos de ebullición en un solo lote: El horno multietapa intermitente está diseñado específicamente para este tipo de destilación fraccionada.

- Si su enfoque principal es la producción industrial ininterrumpida de alto volumen: La unidad de destilación continua es el único diseño que cumple con las demandas de la fabricación a gran escala.

- Si su enfoque principal es la investigación, el desarrollo o las series pequeñas que requieren alta versatilidad: El horno de tipo tubo horizontal ofrece una plataforma adaptable para varios procesos.

Al hacer coincidir la arquitectura del horno con el desafío metalúrgico específico, obtiene un control preciso sobre la pureza final y las propiedades de su material.

Tabla Resumen:

| Tipo de Horno | Caso de Uso Principal | Característica Clave |

|---|---|---|

| Vertical de Una Sola Etapa | Purificación básica de un solo metal | Proceso por lotes simple y rentable |

| Horizontal/Tipo Tubo | I+D y series pequeñas versátiles | Adaptable, puede usar atmósfera de gas inerte |

| Multietapa Intermitente | Destilación fraccionada de múltiples elementos | Múltiples zonas de temperatura para separación por lotes de alta pureza |

| Unidad de Destilación Continua | Producción industrial de alto volumen | Operación ininterrumpida para máximo rendimiento |

¿Necesita una solución de alta temperatura para su proceso de purificación de metales?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, como la destilación de metales de alta pureza.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a seleccionar, personalizar o construir el horno de vacío ideal para sus objetivos de purificación específicos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos