En esencia, un horno de vacío funciona calentando materiales dentro de una cámara sellada después de eliminar todo el aire. Al crear un vacío, el proceso elimina gases reactivos como el oxígeno y la humedad que de otro modo contaminarían o dañarían el material a altas temperaturas. Esto permite obtener resultados excepcionalmente limpios, brillantes y de alta pureza que son imposibles de lograr en un horno convencional.

El verdadero propósito de un horno de vacío no es solo generar calor, sino crear un ambiente perfectamente controlado y libre de impurezas. Este control sobre la atmósfera desbloquea procesos metalúrgicos avanzados, lo que lleva a una resistencia, pureza y rendimiento general superiores del material.

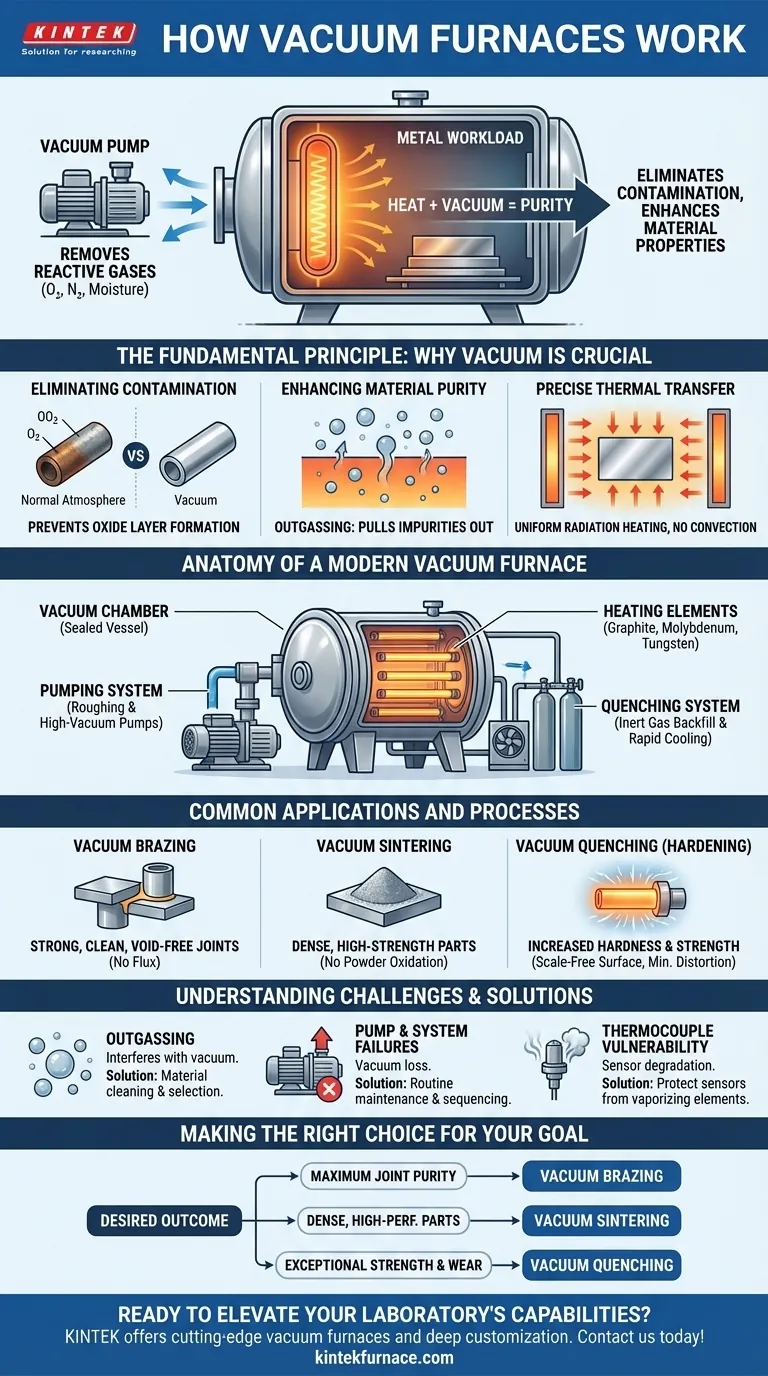

El principio fundamental: por qué el vacío es crucial

La decisión de utilizar un horno de vacío se basa en la necesidad de controlar el entorno de un material a nivel molecular durante el tratamiento térmico. La eliminación de la atmósfera resuelve varios problemas críticos.

Eliminación de la contaminación atmosférica

Cuando los metales se calientan, se vuelven altamente reactivos. En una atmósfera normal, el oxígeno se unirá inmediatamente con la superficie caliente, creando una capa de óxido (cascarilla).

Un vacío elimina físicamente el oxígeno, el nitrógeno y el vapor de agua de la cámara, evitando estas reacciones químicas no deseadas. Esto da como resultado piezas limpias y brillantes sin decoloración o degradación de la superficie.

Mejora de la pureza del material

El ambiente de vacío no solo evita que los contaminantes entren; también ayuda a extraer las impurezas.

Durante el calentamiento, los elementos volátiles atrapados dentro del material pueden ser extraídos por el ambiente de baja presión, un proceso conocido como desgasificación. Esto purifica el material base, mejorando sus propiedades estructurales y eléctricas.

Permitiendo una transferencia térmica precisa

En un horno normal, el calor se transfiere a través de la convección (corrientes de aire), la conducción y la radiación. Esto puede provocar un calentamiento desigual.

En un vacío, la convección se elimina. El calor se transfiere casi por completo por radiación desde los elementos calefactores a la carga de trabajo. Esto permite un control de temperatura extremadamente uniforme y predecible en toda la pieza, lo cual es fundamental para obtener resultados consistentes.

Anatomía de un horno de vacío moderno

Un horno de vacío es un sistema de componentes integrados que trabajan juntos para controlar la temperatura y la presión con alta precisión.

La cámara de vacío y el sistema de bombeo

El proceso tiene lugar dentro de un recipiente robusto y sellado. Un sistema de bombeo multietapa trabaja para crear el vacío. Típicamente, una bomba mecánica de "desbaste" elimina la mayor parte del aire antes de que una bomba de alto vacío (como una bomba de difusión o turbomolecular) tome el control para lograr presiones extremadamente bajas.

Los elementos calefactores

La mayoría de los hornos de vacío utilizan elementos calefactores de resistencia eléctrica. Estos están hechos de materiales que pueden soportar temperaturas extremas sin degradarse, como grafito, molibdeno o tungsteno. Convierten la energía eléctrica en energía térmica, irradiando calor por toda la cámara.

El sistema de enfriamiento

Después del ciclo de calentamiento, muchos procesos requieren un enfriamiento rápido (templado) para fijar las propiedades deseadas del material. Esto a menudo se logra rellenando la cámara con un gas inerte de alta pureza como argón o nitrógeno, que luego es circulado por un ventilador de alta potencia para enfriar la pieza de manera rápida y uniforme.

Aplicaciones y procesos comunes

Las capacidades únicas de los hornos de vacío los hacen indispensables para una variedad de aplicaciones de alto rendimiento.

Soldadura fuerte al vacío

Este proceso une dos o más materiales utilizando un metal de aporte que se funde a una temperatura más baja que los materiales base. Realizar esto en un vacío previene la oxidación, lo que resulta en una unión excepcionalmente fuerte, limpia y libre de poros sin la necesidad de fundente.

Sinterización al vacío

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo aplicando calor. En un vacío, los polvos metálicos finos se pueden fusionar en piezas densas y de alta resistencia sin el riesgo de que las diminutas partículas se oxiden, lo que comprometería gravemente la integridad del producto final.

Templado al vacío (Endurecimiento)

Este es un proceso de tratamiento térmico en el que un material se calienta a una temperatura específica y luego se enfría rápidamente para aumentar su dureza y resistencia. El templado al vacío produce una superficie limpia y libre de cascarilla y minimiza la distorsión en comparación con los métodos tradicionales de templado en aceite o baño de sales.

Comprensión de las ventajas y los desafíos

Aunque potentes, los hornos de vacío presentan complejidades operativas únicas que requieren una supervisión experta.

El problema de la desgasificación

Como se mencionó, los materiales pueden liberar gases y contaminantes atrapados cuando se calientan en un vacío. Esta desgasificación puede interferir con el proceso al evitar que el sistema alcance el nivel de vacío objetivo. La selección y limpieza cuidadosas del material son esenciales para gestionar esto.

Fallas de la bomba y del sistema

El sistema de bombeo multietapa es un punto común de falla. Problemas como inconsistencias en el nivel de vacío o fallas en la bomba pueden detener la producción. Una secuencia adecuada y un mantenimiento rutinario son fundamentales para garantizar la fiabilidad.

Vulnerabilidad del termopar

Los termopares que miden la temperatura pueden degradarse por ciertos elementos que se vaporizan de la carga de trabajo a altas temperaturas. Esta alta presión de vapor puede causar que los sensores fallen, lo que lleva a un control de temperatura inexacto y a lotes arruinados.

Tomar la decisión correcta para su objetivo

El proceso que elija está dictado completamente por el resultado deseado.

- Si su enfoque principal es unir componentes con la máxima pureza de unión: La soldadura fuerte al vacío es el proceso ideal, ya que previene la formación de óxido en la interfaz para una unión superior.

- Si su enfoque principal es crear piezas densas y de alto rendimiento a partir de polvos metálicos: La sinterización al vacío ofrece un control inigualable sobre la densidad de las piezas y previene la contaminación de partículas finas.

- Si su enfoque principal es endurecer componentes para una resistencia excepcional y resistencia al desgaste: El templado al vacío proporciona un método limpio y predecible para lograr la microestructura deseada del material sin formación de cascarilla en la superficie.

Al dominar los principios del funcionamiento del horno de vacío, usted obtiene la capacidad de crear materiales y componentes con propiedades que de otro modo serían inalcanzables.

Tabla resumen:

| Componente/Proceso | Función clave | Beneficio |

|---|---|---|

| Cámara de vacío y sistema de bombeo | Elimina el aire y los gases para crear un vacío | Evita la oxidación y la contaminación, permitiendo resultados limpios |

| Elementos calefactores (por ejemplo, grafito, molibdeno) | Irradian calor en el ambiente de vacío | Asegura un control de temperatura uniforme y preciso |

| Sistema de enfriamiento | Enfría rápidamente los materiales utilizando gases inertes | Fija las propiedades del material con una distorsión mínima |

| Soldadura fuerte al vacío | Une materiales sin fundente en un vacío | Produce uniones fuertes, sin poros y de alta pureza |

| Sinterización al vacío | Funde polvos metálicos en un vacío | Crea piezas densas y de alta resistencia libres de oxidación |

| Templado al vacío | Endurece materiales en una atmósfera controlada | Mejora la resistencia y la resistencia al desgaste con superficies sin cascarilla |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura?

En KINTEK, aprovechamos una excepcional investigación y desarrollo y una fabricación interna para proporcionar hornos de vacío de vanguardia adaptados a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización. Ya sea que se centre en la soldadura fuerte al vacío, la sinterización o el templado, ofrecemos equipos precisos y fiables para mejorar la pureza y el rendimiento del material.

Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus procesos de tratamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo