Para piezas con formas complejas, el principal beneficio de la carburación al vacío es su excepcional capacidad para minimizar la distorsión. Esto se logra a través de un calentamiento altamente controlable y un proceso de enfriamiento por gas menos severo, que en conjunto reducen las tensiones térmicas que causan deformaciones en geometrías intrincadas.

La ventaja principal de la carburación al vacío no reside solo en la etapa de carburación, sino en el control total del proceso que proporciona. Al gestionar con precisión tanto los ciclos de calentamiento como los de enfriamiento (temple), resuelve el problema fundamental del choque térmico y la distorsión que afecta a las piezas complejas en el tratamiento térmico tradicional.

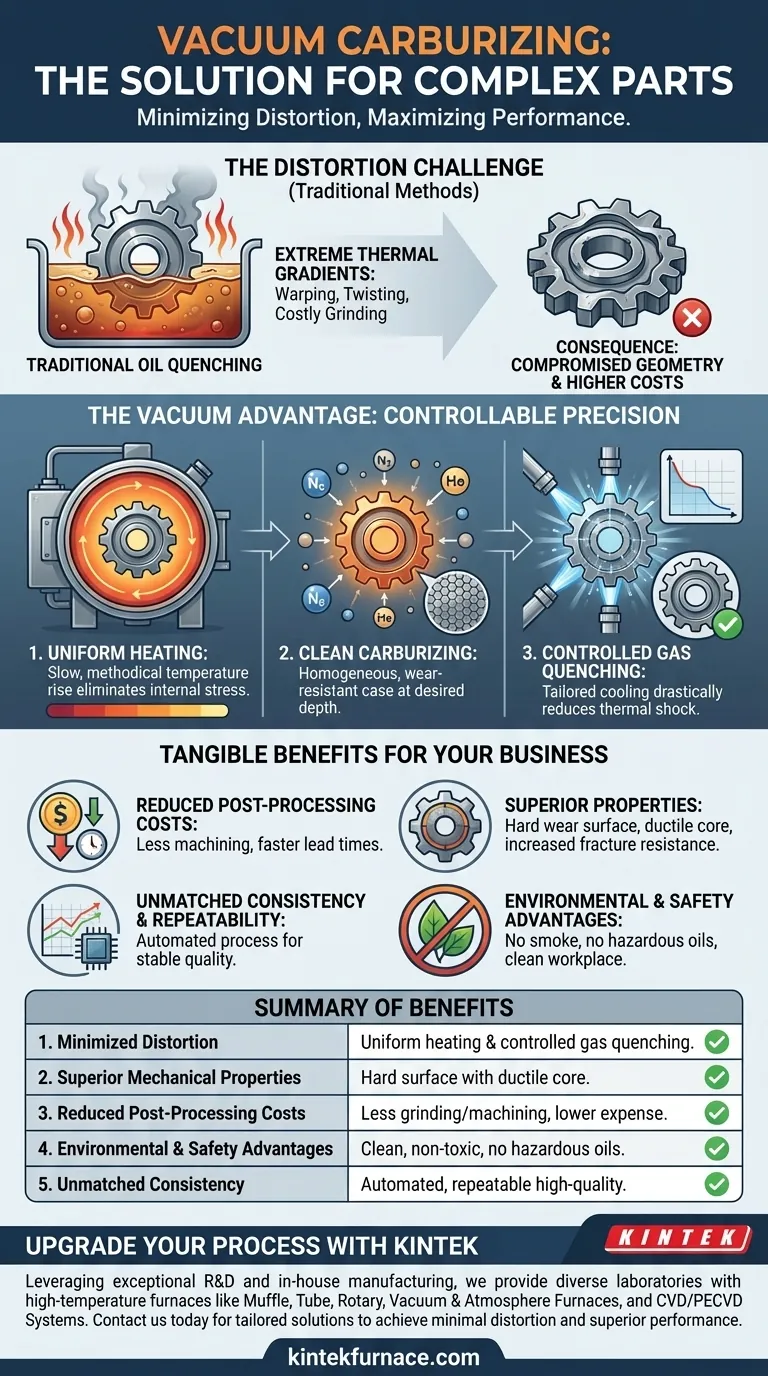

Por qué la distorsión es el enemigo de las piezas complejas

El problema de los métodos tradicionales

La carburación atmosférica tradicional seguida de un temple en aceite introduce gradientes térmicos extremos. Cuando una pieza caliente y compleja se sumerge en aceite frío, diferentes secciones se enfrían a velocidades muy distintas.

Las secciones delgadas se enfrían y contraen instantáneamente, mientras que las secciones gruesas permanecen calientes y expandidas. Esta batalla interna de estrés térmico es lo que deforma, tuerce y distorsiona la geometría final de la pieza.

La consecuencia: costo y compromiso

Esta distorsión obliga a los fabricantes a realizar operaciones secundarias costosas y que requieren mucho tiempo. A menudo se requieren operaciones de rectificado, enderezado o mecanizado duro para devolver la pieza a su tolerancia especificada, lo que añade un costo y retrasos de producción significativos.

Cómo la carburación al vacío resuelve el problema de la distorsión

Paso 1: Calentamiento preciso y uniforme

Los hornos de vacío permiten velocidades de calentamiento altamente ajustables. Para una pieza compleja, la temperatura se puede elevar lenta y metódicamente, asegurando que toda la pieza —desde su núcleo más grueso hasta sus aletas más delgadas— alcance una temperatura uniforme.

Esto elimina las tensiones internas que se acumulan durante la fase inicial de calentamiento, preparando el escenario para un proceso estable.

Paso 2: Carburación limpia y homogénea

En el ambiente de vacío, el proceso de carburación es excepcionalmente limpio. Esto da como resultado una estructura metalúrgica superior con una capa endurecida altamente homogénea a la profundidad deseada.

Esta uniformidad asegura una resistencia al desgaste consistente en todas las superficies de la pieza, lo cual es crítico para componentes con puntos de contacto intrincados.

Paso 3: La ventaja crítica del enfriamiento por gas

En lugar de un violento temple en aceite, la carburación al vacío utiliza gas a alta presión (como nitrógeno o helio) para enfriar la pieza. La presión y la velocidad de este gas se pueden controlar con precisión.

Esto permite adaptar la velocidad de enfriamiento específicamente a la geometría y el material de la pieza. Un enfriamiento controlado y menos severo reduce drásticamente el choque térmico, lo que lo convierte en el factor más importante para minimizar la distorsión.

Comprendiendo los beneficios tangibles

Costos de posprocesamiento reducidos

Dado que la distorsión se minimiza en la fuente, la necesidad de rectificado y mecanizado correctivo se reduce significativamente o incluso se elimina. Esto se traduce directamente en menores costos totales de fabricación y plazos de entrega más rápidos.

Propiedades mecánicas superiores

Las piezas desarrollan una superficie dura y resistente al desgaste mientras conservan un núcleo más blando y dúctil. Esta combinación es ideal para aplicaciones de alto rendimiento, ya que el núcleo blando puede absorber golpes y tensiones de impacto, proporcionando una mayor resistencia a la fractura.

Consistencia y repetibilidad inigualables

Todo el proceso de carburación al vacío suele estar automatizado y controlado por un microprocesador. Todos los parámetros críticos se monitorean y registran, asegurando que cada pieza de un lote, y cada lote subsiguiente, reciba el mismo tratamiento exacto. Esto garantiza una calidad estable y repetible.

Ventajas ambientales y de seguridad

La carburación al vacío es un proceso respetuoso con el medio ambiente. No produce humo, ni emisiones de CO2, y elimina la necesidad de gestionar y desechar aceites de temple peligrosos, lo que resulta en un ambiente de trabajo limpio y no tóxico.

Tomando la decisión correcta para su objetivo

Elegir un proceso de tratamiento térmico requiere equilibrar la complejidad de la pieza, los requisitos de rendimiento y el costo total.

- Si su enfoque principal es minimizar la distorsión en piezas de alta precisión: La carburación al vacío con enfriamiento por gas es la opción definitiva, ya que proporciona un control inigualable sobre el ciclo de enfriamiento.

- Si su enfoque principal es lograr la máxima consistencia metalúrgica: La naturaleza limpia, altamente controlada y repetible del proceso de vacío asegura resultados superiores y predecibles para componentes críticos.

- Si su enfoque principal es procesar formas simples donde una distorsión menor es aceptable: La carburación atmosférica tradicional y el temple en aceite pueden seguir siendo una opción más rentable para aplicaciones menos críticas.

En última instancia, invertir en carburación al vacío es una decisión estratégica para intercambiar mayores costos de proceso por menores costos totales de pieza y un rendimiento de ingeniería superior.

Tabla resumen:

| Beneficio | Detalles clave |

|---|---|

| Distorsión minimizada | Se logra mediante calentamiento uniforme y enfriamiento por gas controlado, reduciendo la deformación en geometrías intrincadas. |

| Propiedades mecánicas superiores | Superficie dura y resistente al desgaste con un núcleo dúctil para una mayor resistencia a la fractura y durabilidad. |

| Costos de posprocesamiento reducidos | Menor necesidad de rectificado o mecanizado, lo que reduce los gastos totales de fabricación y los plazos de entrega. |

| Ventajas ambientales y de seguridad | Sin humo, emisiones de CO2 ni aceites peligrosos, lo que garantiza un entorno de trabajo limpio y no tóxico. |

| Consistencia y repetibilidad inigualables | Proceso automatizado con control por microprocesador para resultados estables y de alta calidad en cada lote. |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una distorsión mínima y un rendimiento superior para piezas complejas. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar su eficiencia y reducir costos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase