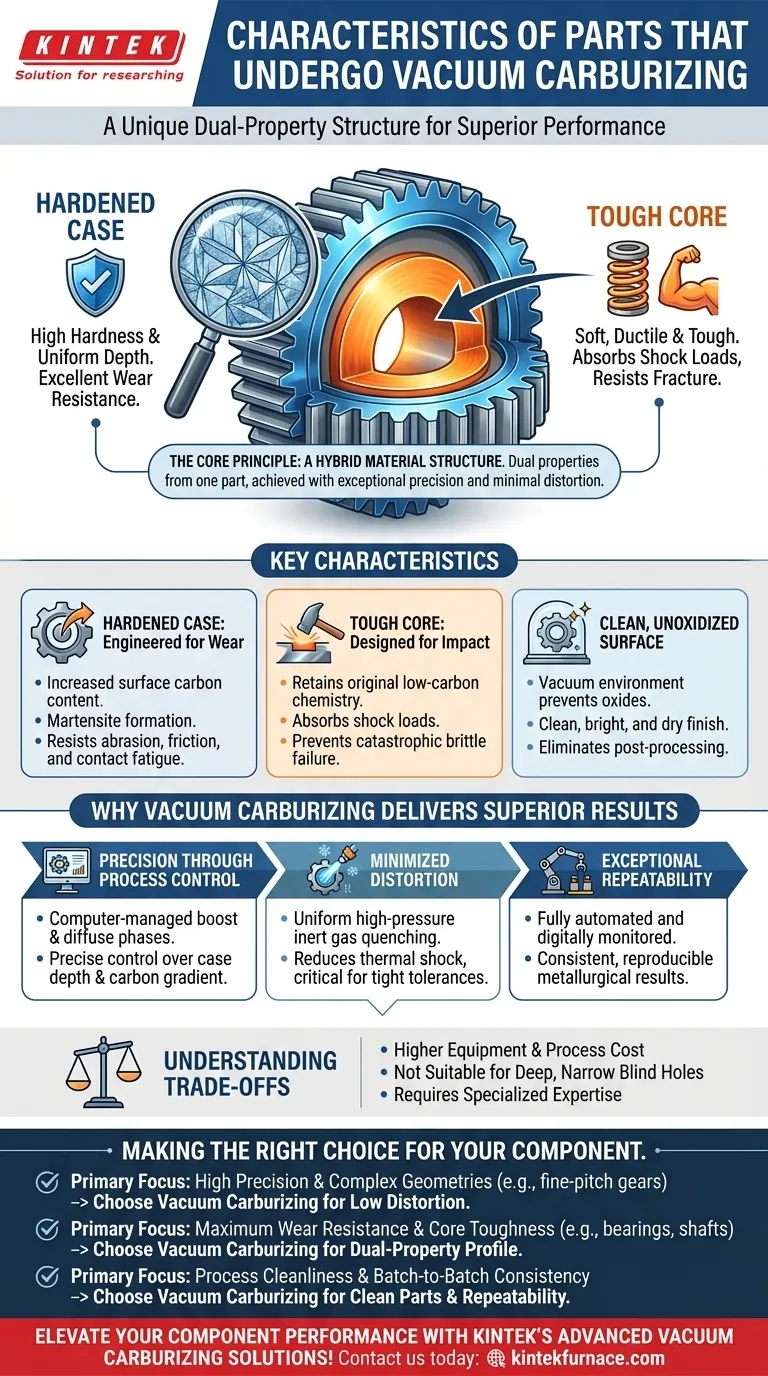

Las piezas que se someten a cementación al vacío se definen por una estructura de doble propiedad única y muy deseable. Poseen una capa superficial extremadamente dura y resistente al desgaste, conocida como temple, mientras que el interior de la pieza, o núcleo, permanece blando, dúctil y resistente. Esta combinación permite que el componente soporte un desgaste superficial y un esfuerzo de contacto significativos sin volverse quebradizo y propenso a fracturarse bajo carga.

El beneficio principal de la cementación al vacío no es solo endurecer una pieza, sino crear un componente con dos perfiles de material distintos y optimizados: una "piel" dura y resistente al desgaste y un "corazón" resistente y amortiguador de impactos. Esto se logra con una precisión excepcional y una mínima distorsión de la pieza, un factor crítico para componentes complejos y de alto rendimiento.

El principio fundamental: una estructura de material híbrido

La cementación al vacío, también conocida como cementación a baja presión (LPC), es un proceso de endurecimiento superficial que altera fundamentalmente la superficie de un componente de acero. Crea una estructura similar a un compuesto a partir de una única pieza monolítica.

El temple endurecido: diseñado para la resistencia al desgaste

El proceso difunde átomos de carbono en la superficie del acero en un entorno de vacío altamente controlado. Esto aumenta el contenido de carbono solo en la superficie, lo que, después del temple, da como resultado una capa de martensita muy dura.

Este temple se caracteriza por su alta dureza y profundidad uniforme, proporcionando una excelente resistencia a la abrasión, la fricción y la fatiga por contacto.

El núcleo resistente: diseñado para el impacto y la fatiga

El interior del componente no se ve afectado por la difusión del carbono. Conserva su química original con bajo contenido de carbono, lo que da como resultado un núcleo mucho más blando y dúctil.

Este núcleo resistente es fundamental para la durabilidad general de la pieza, ya que le permite absorber cargas de impacto y resistir la propagación de grietas que puedan iniciarse en la superficie. Evita el fallo catastrófico y frágil.

La superficie limpia y no oxidada

Debido a que todo el proceso se lleva a cabo al vacío, las piezas nunca están expuestas al oxígeno a altas temperaturas. Esto previene completamente la formación de óxidos superficiales.

Los componentes resultantes están limpios, brillantes y secos, lo que a menudo elimina la necesidad de pasos posteriores al procesamiento, como el granallado o la limpieza.

Por qué la cementación al vacío ofrece resultados superiores

Las características de la pieza final son el resultado directo de la precisión inherente al proceso de cementación al vacío. Ofrece un nivel de control que la cementación atmosférica tradicional no puede igualar.

Precisión a través del control del proceso

Los hornos de vacío modernos utilizan controles informáticos sofisticados para gestionar la temperatura, los niveles de vacío y la introducción de gas de cementación (típicamente acetileno). El proceso alterna entre fases de "impulso" (introducción de gas) y fases de "difusión" (permitiendo que el carbono se absorba).

Este método cíclico permite un control preciso sobre la profundidad del temple y el gradiente de carbono, asegurando que se logren las propiedades exactas deseadas de manera consistente.

Distorsión minimizada

Después de la cementación, las piezas se enfrían utilizando gas inerte a alta presión (como nitrógeno o helio) en lugar de un líquido agresivo como el aceite. El enfriamiento por gas enfría la pieza de manera más uniforme y menos severa.

Esto reduce significativamente el choque térmico y la distorsión de la pieza, lo cual es una ventaja crítica para componentes complejos y de tolerancias estrictas, como los engranajes de paso fino.

Repetibilidad excepcional

La naturaleza totalmente automatizada y monitoreada digitalmente del proceso garantiza que cada pieza de un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento.

Esto conduce a resultados metalúrgicos altamente consistentes y reproducibles, un requisito vital para aplicaciones críticas de seguridad y alto rendimiento.

Comprensión de las compensaciones

Si bien es potente, la cementación al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor coste de equipo y proceso

Los hornos de vacío son más complejos y tienen un coste de capital más alto que los hornos atmosféricos tradicionales. Los tiempos de ciclo del proceso también pueden ser más largos, lo que contribuye a un mayor coste por pieza.

No apto para todas las geometrías

Aunque es excelente para controlar la distorsión, los agujeros ciegos extremadamente profundos y estrechos pueden ser difíciles de cementar uniformemente debido a las limitaciones en el flujo de gas dentro de dichas características.

Requiere experiencia especializada

Operar y mantener un sistema de cementación al vacío requiere un mayor nivel de experiencia técnica para gestionar los sistemas de vacío, los controles de gas y la programación informática.

Tomar la decisión correcta para su componente

En última instancia, la decisión de utilizar la cementación al vacío depende de los requisitos de rendimiento específicos de su pieza.

- Si su enfoque principal es la alta precisión y las geometrías complejas: La cementación al vacío es la opción superior porque su temple por gas de baja distorsión protege las tolerancias estrictas.

- Si su enfoque principal es la máxima resistencia al desgaste combinada con la tenacidad del núcleo: Este proceso está diseñado expertamente para crear el perfil de doble propiedad necesario para engranajes, cojinetes y ejes.

- Si su enfoque principal es la limpieza del proceso y la consistencia entre lotes: El entorno de vacío controlado digitalmente proporciona piezas limpias y una repetibilidad inigualable para aplicaciones críticas.

Elegir la cementación al vacío es una decisión estratégica para producir componentes donde la precisión metalúrgica, el rendimiento y la fiabilidad no son negociables.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Temple endurecido | Alta dureza y profundidad uniforme para resistencia al desgaste |

| Núcleo resistente | Interior blando y dúctil para absorción de impactos |

| Superficie limpia | Acabado brillante y libre de óxido, a menudo eliminando el post-procesamiento |

| Distorsión mínima | Lograda mediante un temple por gas preciso |

| Alta repetibilidad | Resultados consistentes para aplicaciones críticas de seguridad |

¡Mejore el rendimiento de su componente con las soluciones avanzadas de cementación al vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Vacío y Atmósfera, diseñados para la precisión y la mínima distorsión. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, entregando piezas con una resistencia superior al desgaste y tenacidad. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo