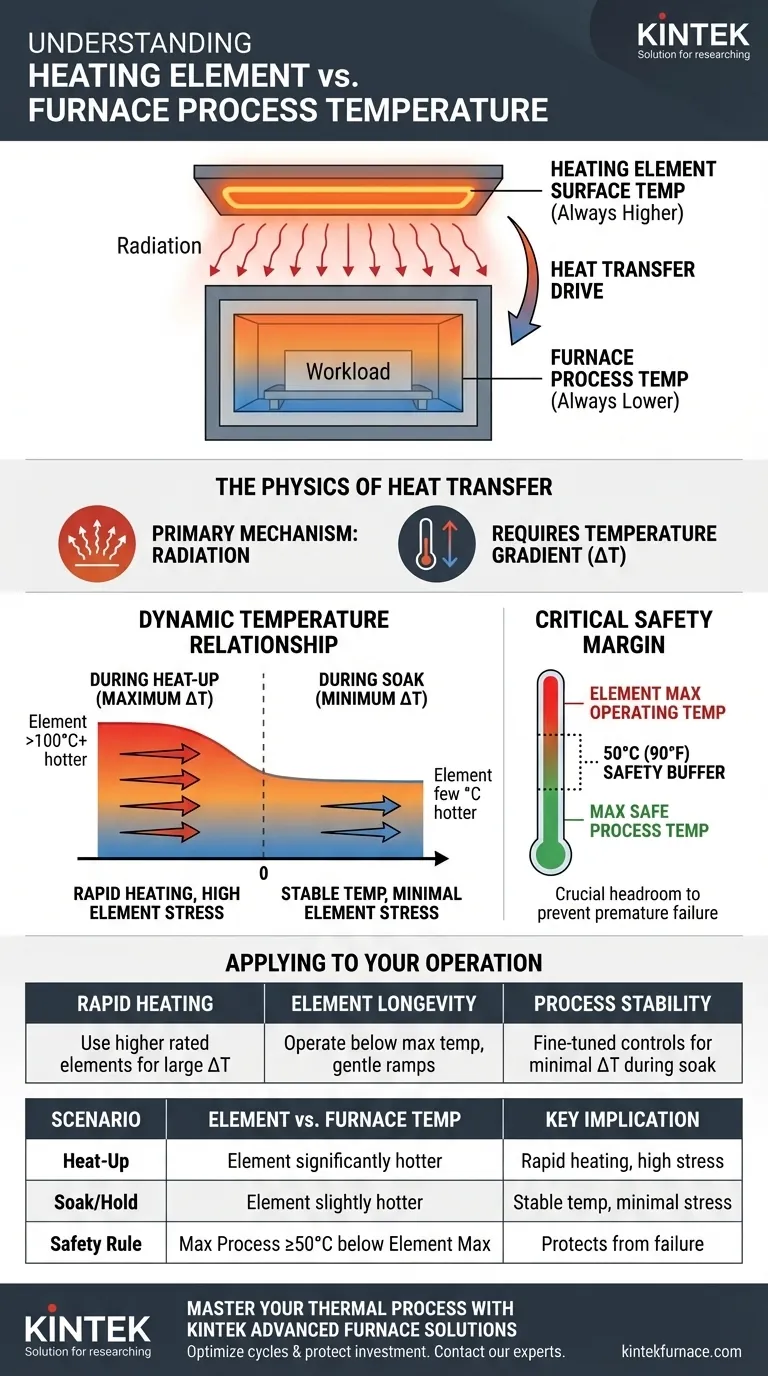

En resumen, la relación es una jerarquía fundamental: La temperatura superficial del elemento calefactor es siempre superior a la temperatura del proceso interno del horno. Esta diferencia de temperatura es la fuerza impulsora esencial que permite al elemento transferir calor, principalmente a través de la radiación, al interior del horno y a la carga de trabajo.

La diferencia de temperatura entre el elemento calefactor y el horno no es estática; es una variable dinámica fundamental para el rendimiento del horno y la longevidad del elemento. Comprender y gestionar esta brecha es esencial para un calentamiento eficiente y para prevenir fallos prematuros del elemento.

La Física de la Transferencia de Calor en un Horno

La Radiación como Mecanismo Principal

Los elementos calefactores industriales funcionan al volverse incandescentes, al rojo vivo. Este intenso calor se emite como radiación térmica, una forma de energía electromagnética que viaja a través del espacio dentro del horno.

Esta energía es luego absorbida por las paredes del horno y, lo más importante, por la pieza de trabajo, lo que provoca que su temperatura aumente.

La Necesidad de un Gradiente de Temperatura

Un principio fundamental de la termodinámica es que el calor solo fluye de una región más caliente a una más fría. Para que el elemento transfiera energía al horno, debe estar más caliente que el horno.

El tamaño de esta diferencia de temperatura, o gradiente, dicta la tasa de transferencia de calor. Una diferencia mayor significa un calentamiento más rápido.

Por Qué Fluctúa la Brecha de Temperatura

La diferencia entre la temperatura del elemento y la temperatura del horno cambia drásticamente dependiendo de la etapa del ciclo de calentamiento.

Durante el Calentamiento (Máxima Diferencia)

Cuando comienza un ciclo, el horno y su carga de trabajo están relativamente fríos. Actúan como un disipador de calor masivo, absorbiendo energía muy rápidamente.

Para satisfacer esta demanda y aumentar rápidamente la temperatura del horno, los elementos deben funcionar significativamente más calientes que el horno, a menudo varios cientos de grados.

Durante la Remojo (Mínima Diferencia)

Una vez que el horno alcanza su punto de ajuste objetivo (el período de "remojo"), la carga de trabajo está saturada de calor. La única energía necesaria es la cantidad requerida para compensar la pérdida de calor a través del aislamiento del horno.

En esta fase, los elementos solo necesitan estar ligeramente más calientes que la atmósfera del horno para mantener una temperatura estable. La diferencia puede reducirse a solo unos pocos grados.

Comprender el Margen de Seguridad Crítico

Si bien una gran brecha de temperatura es útil para un calentamiento rápido, acerca el elemento a sus límites operativos, creando una compensación crítica entre velocidad y vida útil.

La Temperatura Máxima de Operación del Elemento

Cada material de elemento calefactor tiene una temperatura máxima recomendada. Exceder este límite, incluso por períodos cortos, causa una degradación acelerada, oxidación y, en última instancia, un fallo prematuro.

Por Qué No Se Puede Operar al Límite

Intentar operar un proceso de horno a una temperatura muy cercana a la clasificación máxima del elemento no deja margen para el "sobreimpulso" de temperatura necesario durante la fase de calentamiento.

Esto obligaría al elemento a operar constantemente en su punto de fallo, acortando drásticamente su vida útil.

La Regla General de 50°C (90°F)

Para garantizar una vida útil confiable, es esencial un margen de seguridad. La temperatura máxima del proceso del horno generalmente se limita a al menos 50°C (90°F) por debajo de la temperatura máxima de operación segura del material del elemento.

Este margen proporciona el espacio libre necesario para que el elemento se caliente significativamente más que el horno durante el calentamiento sin destruirse.

Aplicando Esto a la Operación de Su Horno

Equilibrar la velocidad de calentamiento, la estabilidad del proceso y la longevidad del equipo depende completamente de cómo gestione esta relación de temperatura.

- Si su enfoque principal es el calentamiento rápido: Debe utilizar elementos clasificados para temperaturas significativamente más altas que su temperatura de proceso para crear de forma segura la gran diferencia necesaria para ciclos de calentamiento rápidos.

- Si su enfoque principal es la longevidad del elemento: Opere su horno a una temperatura muy por debajo del límite máximo del elemento y considere usar velocidades de rampa menos agresivas para minimizar el estrés térmico.

- Si su enfoque principal es la estabilidad del proceso: Durante el período de remojo, un controlador de temperatura bien ajustado es fundamental para mantener la diferencia de temperatura mínima y estable requerida para una calidad de pieza consistente.

En última instancia, ver el elemento calefactor no solo como una simple fuente de calor, sino como un componente que opera dentro de un sistema térmico dinámico es la clave para dominar su proceso.

Tabla Resumen:

| Escenario | Temperatura del Elemento vs. Temperatura del Horno | Implicación Clave |

|---|---|---|

| Durante el Calentamiento | El elemento está significativamente más caliente (p. ej., cientos de °C) | Permite un calentamiento rápido; alto estrés en los elementos |

| Durante el Remojo/Mantenimiento | El elemento está ligeramente más caliente (p. ej., unos pocos °C) | Mantiene una temperatura estable con un estrés mínimo |

| Regla de Seguridad Crítica | La Temperatura Máxima del Proceso debe ser ≥50°C por debajo de la Temperatura Máxima del Elemento | Protege al elemento de fallos prematuros |

Domine Su Proceso Térmico con las Soluciones Avanzadas de Horno de KINTEK

Comprender el delicado equilibrio entre la temperatura del elemento y la del proceso es crucial para lograr resultados consistentes y maximizar la vida útil del equipo. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades específicas.

Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está diseñada para un control preciso de la temperatura y confiabilidad. Junto con nuestra sólida capacidad de personalización profunda, podemos diseñar un sistema que gestione perfectamente la relación crítica de temperatura para sus requisitos experimentales o de producción únicos.

Optimice sus ciclos de calentamiento y proteja su inversión. Contacte a nuestros expertos hoy mismo para discutir cómo un horno KINTEK puede mejorar la eficiencia y la longevidad de su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas