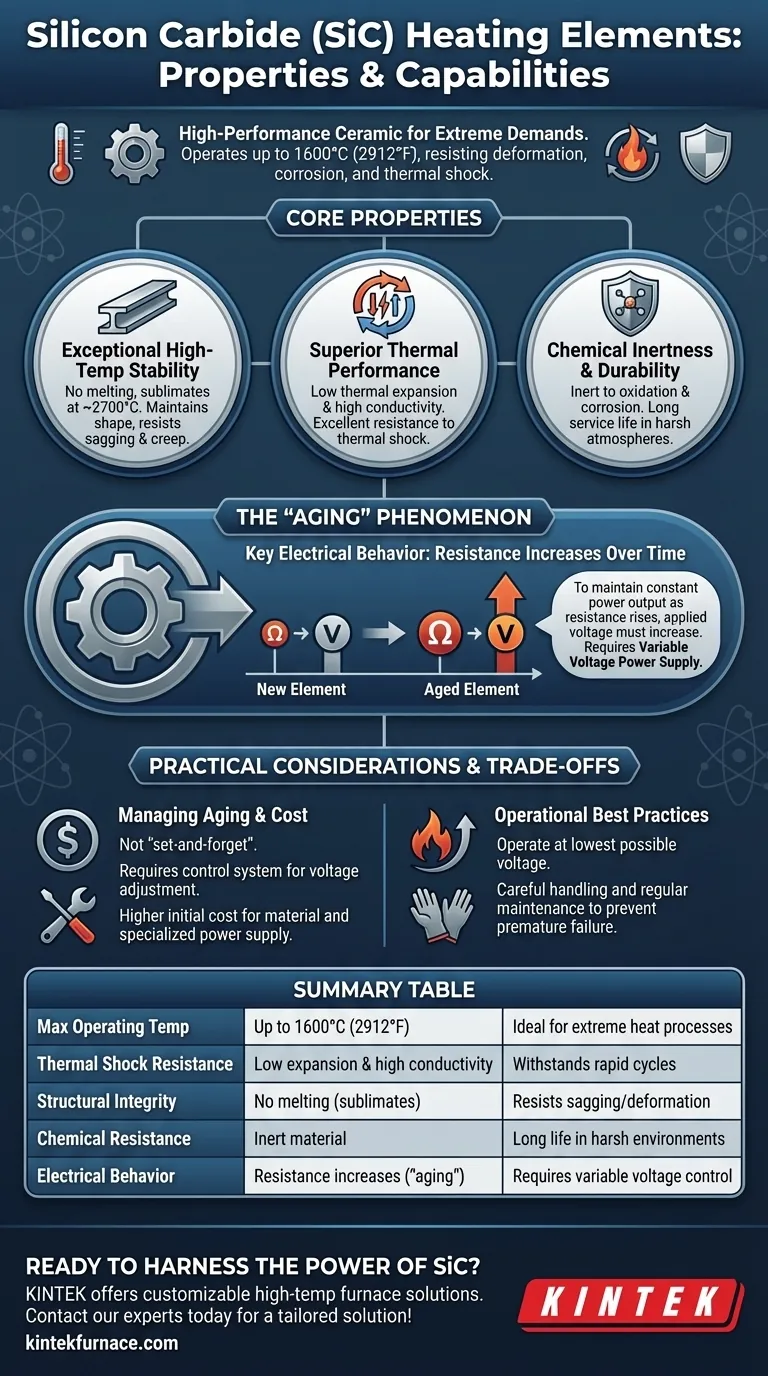

En esencia, el carburo de silicio (SiC) es un material cerámico de alto rendimiento utilizado para elementos calefactores que destacan en aplicaciones que exigen temperaturas extremas, rigidez estructural y resistencia química. Capaces de operar de manera confiable a temperaturas de hasta 1600 °C (2912 °F), los elementos de SiC se definen por su capacidad para resistir la deformación, la corrosión y el choque térmico en entornos industriales hostiles.

Si bien su capacidad para operar a temperaturas extremas es su rasgo más famoso, la característica definitoria de un elemento calefactor de carburo de silicio es el aumento gradual de su resistencia eléctrica a lo largo de su vida útil, un proceso conocido como "envejecimiento", que debe gestionarse para un rendimiento constante.

Las Propiedades Fundamentales de los Calentadores de Carburo de Silicio

La combinación única de propiedades térmicas, químicas y estructurales del carburo de silicio lo convierte en una opción principal para procesos industriales de alta temperatura. Estas características trabajan en conjunto para ofrecer una calefacción confiable y potente.

Estabilidad Excepcional a Altas Temperaturas

El SiC no se derrite a presión atmosférica. En cambio, sublima (pasa de sólido directamente a gas) alrededor de los 2700 °C, lo que garantiza que mantenga su forma mucho más allá de sus temperaturas de funcionamiento típicas.

Esto significa que los elementos no se comban, deforman ni arrastran bajo su propio peso, un punto de falla común para los elementos metálicos a calor extremo. Esta integridad estructural es fundamental en el diseño de hornos y calderas.

Rendimiento Térmico Superior

El SiC tiene un bajo coeficiente de expansión térmica, lo que significa que no cambia significativamente de tamaño al calentarse o enfriarse. Esta propiedad, combinada con su alta conductividad térmica, le confiere una excelente resistencia al choque térmico.

Como resultado, los elementos de SiC se pueden calentar y enfriar rápidamente sin agrietarse, lo cual es esencial para los procesos industriales que requieren ciclos de temperatura rápidos.

Inercia Química y Durabilidad

El material es químicamente inerte, lo que lo hace altamente resistente tanto a la oxidación como a la corrosión por atmósferas de proceso y vapores químicos. Esta dureza inherente contribuye a una larga vida útil.

A diferencia de otros materiales, los elementos de SiC funcionan bien en atmósferas reductoras, lo que amplía aún más su rango de uso en procesos químicos y de fabricación especializados.

Comprendiendo el Comportamiento Eléctrico Clave: "Envejecimiento"

El concepto operativo más importante para los elementos calefactores de SiC no es solo su producción de calor, sino cómo cambian sus propiedades eléctricas con el tiempo.

El Principio de Calentamiento Resistivo

Como todos los calentadores resistivos, un elemento de SiC genera calor cuando la corriente eléctrica lo atraviesa. La cantidad de potencia (y, por lo tanto, de calor) está determinada por el voltaje aplicado y la resistencia eléctrica del elemento.

El Concepto Crítico de "Envejecimiento"

Con el tiempo, a medida que el elemento se expone a altas temperaturas, su superficie se oxida lentamente. Este proceso de oxidación provoca un aumento gradual e irreversible de la resistencia eléctrica del elemento.

Este fenómeno se conoce como envejecimiento. Es una parte natural y esperada del ciclo de vida del elemento de SiC. Un elemento más antiguo tendrá una resistencia significativamente mayor que uno nuevo.

El Impacto en la Fuente de Alimentación

Para mantener una salida de potencia constante (y, por lo tanto, una temperatura estable), debe compensar la resistencia creciente. Dado que Potencia = (Voltaje)² / Resistencia, a medida que aumenta la resistencia (R), también debe aumentar el voltaje aplicado (V).

Esto exige el uso de una fuente de alimentación de voltaje variable, como un transformador con múltiples tomas o un Rectificador Controlado de Silicio (SCR), para garantizar una calefacción constante y controlada durante la vida útil del elemento.

Compensaciones y Consideraciones Prácticas

Si bien el SiC ofrece un rendimiento superior, viene con requisitos y consideraciones específicas que son cruciales para una implementación exitosa.

Gestión del Proceso de Envejecimiento

Un sistema de calefacción de SiC no es un componente de "configurar y olvidar". Debe tener un sistema de control capaz de ajustar el voltaje para mantener la temperatura deseada a medida que el elemento envejece. Sin esto, la producción de calor disminuirá con el tiempo.

Mayor Costo Inicial

El carburo de silicio es un material costoso, y los sistemas de control de potencia especializados requeridos aumentan el costo total del sistema de calefacción. Esta inversión inicial debe sopesarse con la larga vida útil del elemento y sus capacidades de alta temperatura.

Mejores Prácticas Operativas

Para maximizar la vida útil del elemento, se recomienda operar el horno con el voltaje más bajo posible que aún logre la temperatura requerida. El manejo cuidadoso durante la instalación y el mantenimiento regular del horno también son críticos para prevenir fallas prematuras.

Tomando la Decisión Correcta para su Aplicación

La selección de elementos calefactores de SiC depende completamente de las demandas específicas de su proceso.

- Si su enfoque principal es la temperatura máxima de operación y la integridad estructural: El SiC es una opción líder para aplicaciones que operan entre 1300 °C y 1600 °C donde la deformación del elemento es inaceptable.

- Si su enfoque principal es el control operativo a largo plazo: Debe presupuestar e implementar una fuente de alimentación de voltaje variable para gestionar eficazmente el proceso de envejecimiento natural del elemento.

- Si su enfoque principal es la confiabilidad del proceso en entornos hostiles: La inercia química del SiC y su resistencia al choque térmico lo convierten en una opción excepcionalmente duradera para hornos y calderas industriales exigentes.

Al comprender sus propiedades únicas, particularmente el proceso de envejecimiento, puede aprovechar eficazmente el carburo de silicio para una calefacción precisa y confiable en los entornos más exigentes.

Tabla Resumen:

| Propiedad/Capacidad | Característica Clave | Beneficio |

|---|---|---|

| Temperatura Máx. de Operación | Hasta 1600 °C (2912 °F) | Ideal para procesos de calor extremo |

| Resistencia al Choque Térmico | Baja expansión térmica y alta conductividad | Soporta ciclos rápidos de calentamiento/enfriamiento |

| Integridad Estructural | Sin fusión (sublima a ~2700 °C) | Resiste combaduras y deformaciones |

| Resistencia Química | Material inerte, resiste oxidación/corrosión | Larga vida útil en entornos hostiles |

| Comportamiento Eléctrico | La resistencia aumenta con el tiempo ("envejecimiento") | Requiere control de voltaje variable para potencia constante |

¿Listo para aprovechar el poder del carburo de silicio para su aplicación de alta temperatura?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Nuestras soluciones de calefacción de SiC ofrecen la durabilidad y el rendimiento de temperatura extrema que su proceso exige.

¡Póngase en contacto con nuestros expertos en calefacción hoy mismo para discutir sus requisitos y obtener una solución a medida!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección