En esencia, la excepcional resistencia del carburo de silicio a la corrosión química proviene de su capacidad para formar una capa protectora estable y no porosa en su superficie cuando se calienta. Esta capa, compuesta de dióxido de silicio (SiO₂), actúa como un escudo duradero, aislando el material subyacente del ataque de muchos gases y productos químicos corrosivos que se encuentran en entornos industriales agresivos.

La clave para comprender la durabilidad del carburo de silicio es reconocer que no es el material en sí lo que resiste la corrosión, sino más bien la fina película vítrea de dióxido de silicio que se forma naturalmente en su superficie durante el funcionamiento. Esta barrera protectora es la principal defensa contra la degradación química.

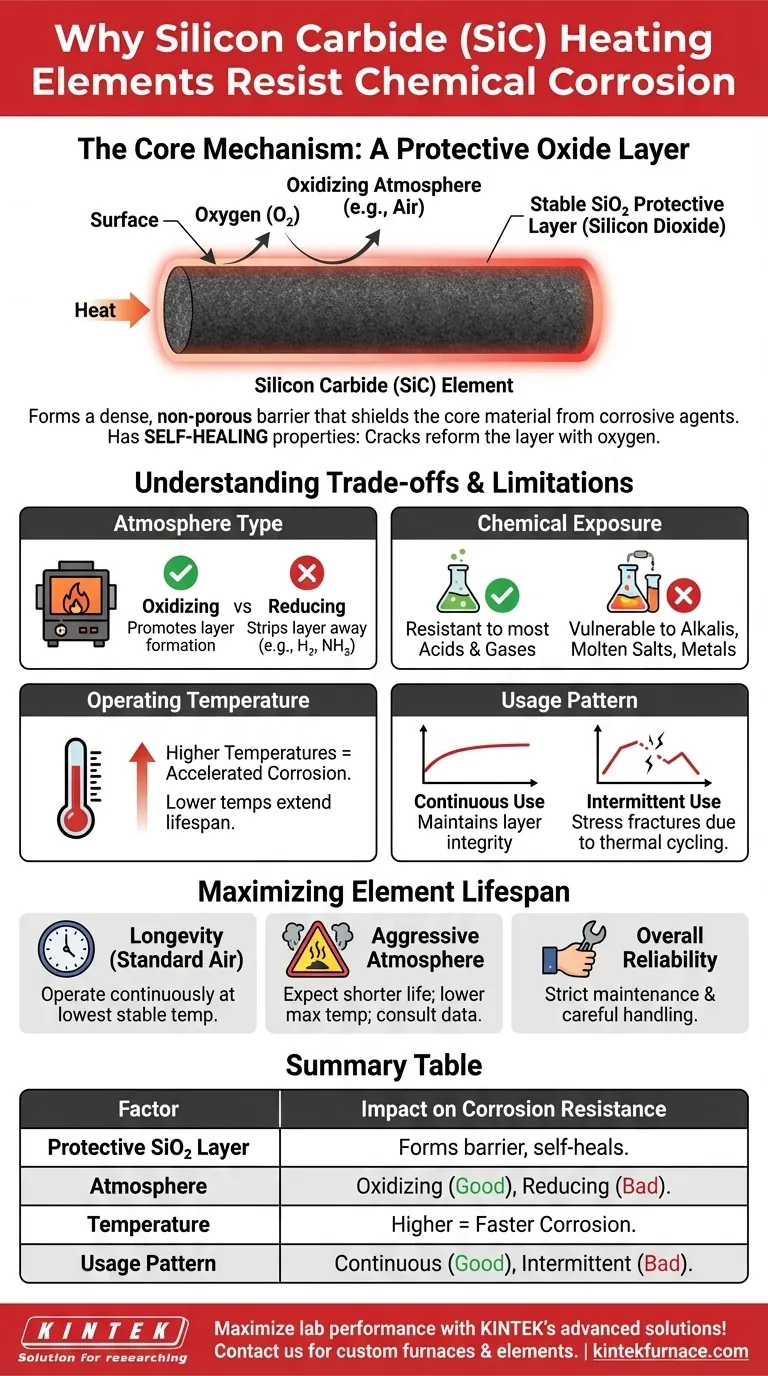

El Mecanismo Central: Una Capa Protectora de Óxido

La inercia química de un elemento calefactor de carburo de silicio (SiC) no es una propiedad abstracta, sino un fenómeno físico tangible que ocurre en su superficie.

La Formación de Dióxido de Silicio (SiO₂)

Cuando un elemento de SiC se calienta en una atmósfera que contiene oxígeno (como el aire), el silicio del compuesto reacciona con el oxígeno. Esta reacción forma una capa muy fina, pero muy densa, de dióxido de silicio puro (SiO₂), esencialmente un tipo de cuarzo o vidrio.

Esta capa de SiO₂ está fuertemente unida al material SiC base, creando un escudo superficial robusto y sin fisuras.

Por Qué Esta Capa Es Eficaz

La capa de dióxido de silicio es químicamente estable y en gran parte no reactiva con la mayoría de los ácidos, sales y gases corrosivos. Funciona como una barrera física impermeable, evitando que estas sustancias agresivas lleguen y reaccionen con el propio elemento de carburo de silicio.

Por eso los elementos de SiC funcionan excepcionalmente bien en entornos de procesamiento químico y fabricación de semiconductores, donde tales sustancias son comunes.

Propiedades Autorreparadoras

En una atmósfera oxidante, esta capa protectora tiene una notable capacidad de autorreparación. Si se produce una grieta o imperfección menor en la superficie, el SiC expuesto debajo reaccionará inmediatamente con el oxígeno disponible para reformar la capa de SiO₂, parchando eficazmente la brecha.

Comprensión de las Compensaciones y Limitaciones

Aunque es altamente resistente, el rendimiento del carburo de silicio no es absoluto. Su vida útil está directamente influenciada por el entorno y las condiciones de funcionamiento, que pueden apoyar o degradar su capa protectora.

El Papel de la Atmósfera del Horno

La composición de la atmósfera del horno es el factor más crítico. Mientras que las atmósferas oxidantes (como el aire) promueven la formación de la capa protectora de SiO₂, ciertas atmósferas reductoras (como el hidrógeno o el amoníaco craqueado) pueden eliminarla activamente, dejando el SiC vulnerable a un ataque rápido.

Vulnerabilidad a Productos Químicos Específicos

La capa protectora es susceptible al ataque de sustancias específicas. Las sales fundidas, los álcalis y ciertos metales fundidos pueden disolver la película de dióxido de silicio, lo que provoca una corrosión acelerada y la falla del elemento.

Impacto de la Temperatura de Funcionamiento

Las temperaturas de funcionamiento más altas generalmente aceleran todas las reacciones químicas, incluidas las corrosivas. Operar un elemento cerca de su límite máximo de temperatura en una atmósfera ligeramente corrosiva puede acortar significativamente su vida útil en comparación con hacerlo a una temperatura más moderada.

Influencia del Uso Continuo frente al Intermitente

El funcionamiento continuo a una temperatura estable es ideal para mantener la integridad de la capa protectora. El uso intermitente, que implica ciclos frecuentes de calentamiento y enfriamiento, puede causar fracturas por tensión en la película de SiO₂ debido a las diferencias en la expansión térmica, creando vías para que penetren los agentes corrosivos.

Maximización de la Vida Útil del Elemento

Comprender estos principios le permite alinear sus procedimientos operativos con las propiedades del material para garantizar la máxima fiabilidad y longevidad.

- Si su principal prioridad es la longevidad en aire estándar: Opere el elemento continuamente a la temperatura estable más baja que satisfaga sus necesidades de proceso para preservar la capa protectora de SiO₂.

- Si su principal prioridad es el uso en una atmósfera agresiva: Reconozca que la vida útil del elemento será más corta. Consulte los datos del fabricante sobre las interacciones químicas específicas y considere reducir la temperatura máxima de funcionamiento para ralentizar la degradación.

- Si su principal prioridad es la fiabilidad general: Implemente un estricto programa de mantenimiento y manipule los elementos con cuidado. El daño mecánico crea puntos débiles para el ataque químico, eludiendo la resistencia natural del elemento.

Al comprender cómo se protege el carburo de silicio, puede tomar decisiones informadas que maximicen su rendimiento y valor en su aplicación específica.

Tabla Resumen:

| Factor | Impacto en la Resistencia a la Corrosión |

|---|---|

| Capa Protectora de SiO₂ | Forma una barrera densa y no reactiva que protege el SiC de los agentes corrosivos |

| Tipo de Atmósfera | Las atmósferas oxidantes (ej. aire) promueven la formación de la capa; las atmósferas reductoras la degradan |

| Temperatura de Funcionamiento | Las temperaturas más altas aceleran la corrosión; las temperaturas moderadas extienden la vida útil |

| Exposición Química | Resistente a la mayoría de los ácidos y gases; vulnerable a álcalis, sales fundidas y metales |

| Patrón de Uso | El uso continuo mantiene la integridad de la capa; el uso intermitente puede causar fracturas por tensión |

¡Maximice el rendimiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio fiables y sistemas de hornos personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la durabilidad y la eficiencia en entornos corrosivos. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil