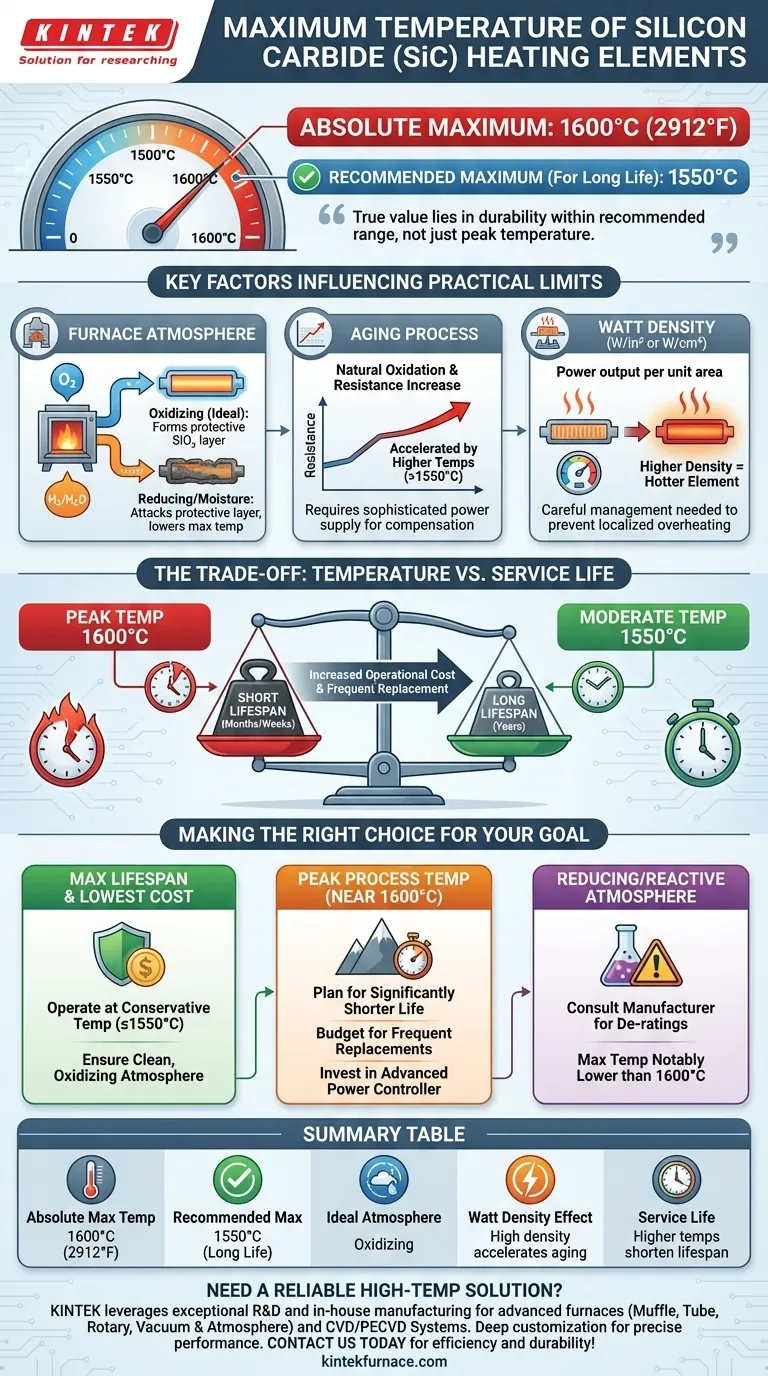

En la mayoría de las aplicaciones industriales, la temperatura máxima absoluta del elemento para los elementos calefactores de carburo de silicio (SiC) es de 1600 °C (2912 °F). Sin embargo, la temperatura máxima práctica y recomendada para garantizar una larga vida útil suele ser menor, típicamente alrededor de 1550 °C. Este límite operativo está fuertemente influenciado por la atmósfera del horno y la densidad de potencia aplicada al elemento.

Si bien los elementos de SiC son capaces de alcanzar los 1600 °C, su verdadero valor reside en su durabilidad y rendimiento dentro de su rango operativo recomendado. Forzar un elemento hasta su límite térmico absoluto casi siempre implica una compensación significativa en su vida útil operativa.

Por qué la "Temperatura Máxima" es Más que un Solo Número

Simplemente conocer la cifra de 1600 °C es insuficiente para un diseño de sistema fiable. Varios factores dictan la temperatura operativa práctica y sostenible de un elemento de SiC. Comprenderlos es clave para evitar fallos prematuros y garantizar la estabilidad del proceso.

El Papel Crítico de la Atmósfera del Horno

El entorno dentro del horno es el factor más importante que afecta la vida útil y el rendimiento del elemento a altas temperaturas.

Una atmósfera oxidante, como el aire, es el entorno ideal. Permite que se forme una capa protectora de dióxido de silicio (SiO₂) en la superficie del elemento, lo que ralentiza una mayor oxidación y degradación.

Las atmósferas reductoras (como el hidrógeno o el amoníaco craqueado) o la presencia de humedad (vapor de agua) pueden atacar esta capa protectora, lo que provoca un envejecimiento acelerado y una temperatura máxima efectiva más baja.

El Proceso de "Envejecimiento"

Todos los elementos de SiC "envejecen", lo que significa que su resistencia eléctrica aumenta gradualmente con el tiempo. Este proceso es un resultado natural de la oxidación.

Este proceso de envejecimiento se acelera significativamente con temperaturas más altas. Operar continuamente cerca del límite de 1600 °C provocará que la resistencia aumente mucho más rápido que operar a unos más conservadores 1500 °C. Se requiere una fuente de alimentación sofisticada para compensar este cambio suministrando más voltaje para mantener la salida de potencia deseada.

Carga del Elemento (Densidad de Vatios)

La densidad de vatios es la medida de la potencia de salida por unidad de área superficial del elemento (W/in² o W/cm²).

Las densidades de vatios más altas significan que el elemento debe funcionar más caliente para disipar esa energía en el horno. Llevar un elemento a su temperatura máxima requiere una gestión cuidadosa de la densidad de vatios para evitar el sobrecalentamiento localizado y el fallo prematuro.

Comprensión de las Compensaciones: Temperatura frente a Vida Útil

Elegir una temperatura operativa es una decisión de ingeniería que equilibra los requisitos del proceso con el coste operativo y la fiabilidad. No hay una única respuesta "correcta", solo la mejor opción para un objetivo específico.

El Coste de Operar a Temperaturas Pico

Hacer funcionar continuamente los elementos de SiC a su límite de 1600 °C o cerca de él acortará drásticamente su vida útil. El envejecimiento acelerado significa que deberán ser reemplazados con mucha más frecuencia que los elementos que funcionan a una temperatura más moderada.

Por ejemplo, un elemento que podría durar años a 1500 °C podría fallar en cuestión de meses, o incluso semanas, si se mantiene constantemente a 1600 °C.

Impacto en la Estabilidad del Proceso

A medida que los elementos envejecen y su resistencia cambia, mantener una temperatura de horno estable y uniforme se vuelve más desafiante.

Los elementos que envejecen rápidamente requieren ajustes más frecuentes por parte del sistema de control de potencia. Si el sistema no puede responder eficazmente, puede provocar fluctuaciones de temperatura que comprometan la calidad y la repetibilidad de su proceso térmico.

Contexto: SiC frente a Otros Elementos

Si bien los elementos de SiC son robustos y versátiles, no son la única opción. Para procesos en atmósfera de aire que requieren temperaturas sostenidas superiores a 1600 °C, alternativas como los elementos de Disiliciuro de Molibdeno (MoSi₂) son a menudo la opción superior. A la inversa, los elementos de SiC generalmente exhiben una mejor durabilidad en ciertas atmósferas reductoras en comparación con MoSi₂.

Tomar la Decisión Correcta para su Objetivo

Seleccione su temperatura operativa objetivo basándose en una comprensión clara de su objetivo principal. Una temperatura más baja no es un signo de un proceso menos capaz, sino a menudo una marca de uno eficiente y fiable.

- Si su enfoque principal es la máxima vida útil del elemento y el menor coste operativo: Opere a una temperatura conservadora, generalmente no superior a 1500 °C - 1550 °C, y asegúrese de que la atmósfera de su horno esté limpia y sea oxidante.

- Si su enfoque principal es alcanzar una temperatura de proceso máxima cercana a los 1600 °C: Planifique una vida útil del elemento significativamente más corta, presupueste reemplazos más frecuentes e invierta en un controlador de potencia que pueda gestionar la resistencia en rápido aumento.

- Si está operando en una atmósfera reductora o reactiva: Consulte directamente al fabricante del elemento para conocer las reducciones de temperatura específicas, ya que la temperatura máxima admisible será notablemente inferior a 1600 °C.

Al equilibrar sus necesidades de temperatura con estas limitaciones físicas, puede diseñar un sistema de calefacción que sea potente, fiable y rentable durante todo su ciclo de vida.

Tabla Resumen:

| Factor | Impacto en el Elemento de SiC |

|---|---|

| Temperatura Máxima Absoluta | 1600 °C (2912 °F) |

| Temperatura Máxima Recomendada | 1550 °C para una larga vida útil |

| Atmósfera del Horno | Oxidante ideal; las atmósferas reductoras disminuyen la temperatura máxima |

| Densidad de Vatios | La alta densidad acelera el envejecimiento |

| Proceso de Envejecimiento | La resistencia aumenta con la temperatura y el tiempo |

| Vida Útil | Las temperaturas más altas acortan significativamente la vida útil |

¿Necesita una solución de horno de alta temperatura fiable adaptada a las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de calefacción avanzados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos un rendimiento preciso para sus requisitos experimentales específicos. ¡Contáctenos hoy para mejorar la eficiencia y durabilidad de su proceso!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad