Desde un punto de vista ambiental, los elementos calefactores de carburo de silicio (SiC) se consideran respetuosos principalmente debido a su excepcional eficiencia energética. Esta alta eficiencia se traduce directamente en un menor consumo de energía durante la operación, reduciendo significativamente la huella de carbono asociada con los procesos industriales de alta temperatura en comparación con soluciones de calefacción menos avanzadas.

El argumento ambiental a favor de los elementos calefactores de SiC se basa en su eficiencia operativa en aplicaciones exigentes. Sin embargo, esta ventaja debe sopesarse cuidadosamente con consideraciones prácticas del ciclo de vida, como su vida útil y los requisitos de reemplazo, para determinar su verdadero impacto ambiental.

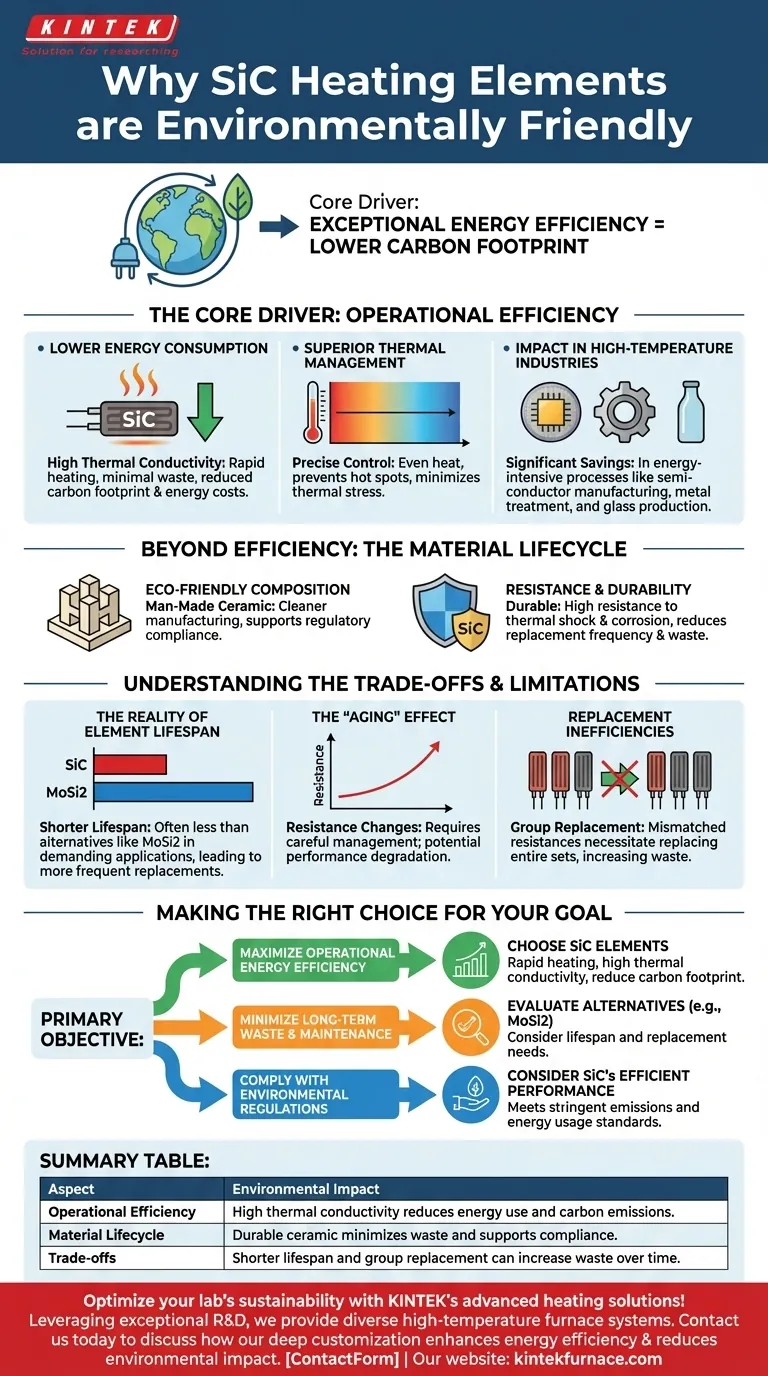

El impulsor principal: Eficiencia operativa

El principal beneficio ambiental de los elementos de SiC no proviene de lo que son, sino de cómo funcionan. En entornos industriales de alto consumo energético, pequeñas ganancias en eficiencia producen enormes ahorros ambientales.

Reducción del consumo de energía

Los elementos de SiC poseen una excelente conductividad térmica, lo que les permite calentarse rápidamente y transferir energía a la aplicación objetivo con un desperdicio mínimo. Esto significa que se requiere menos electricidad para alcanzar y mantener altas temperaturas, lo que reduce directamente la huella de carbono y los costos de energía de una instalación.

Gestión térmica superior

Su capacidad para distribuir el calor de manera uniforme evita los puntos calientes que desperdician energía y la necesidad de "exceder" una temperatura objetivo para asegurar la uniformidad. Este control preciso reduce el uso general de energía y prolonga la vida útil del elemento al minimizar el estrés térmico.

Impacto en industrias de alta temperatura

Estas ganancias de eficiencia son más significativas en aplicaciones como la fabricación de semiconductores, el tratamiento de metales y la producción de vidrio. En estos procesos, que funcionan a temperaturas extremas, el rendimiento del SiC puede reducir drásticamente el impacto ambiental de la producción.

Más allá de la eficiencia: El ciclo de vida del material

Si bien la eficiencia operativa es la historia principal, las propiedades del material del SiC también contribuyen a su perfil ambiental.

Composición ecológica

Como cerámica fabricada por el hombre, el carburo de silicio se puede producir utilizando procesos que son más respetuosos con el medio ambiente que la minería y el refinado de algunos elementos calefactores metálicos tradicionales. Esto ayuda a cumplir con regulaciones ambientales cada vez más estrictas.

Resistencia y durabilidad

El SiC es altamente resistente al choque térmico y a la corrosión química. Esta durabilidad inherente significa que los elementos pueden durar más que algunas alternativas convencionales, reduciendo la frecuencia de reemplazo y el desperdicio de material asociado.

Comprendiendo las compensaciones y limitaciones

Una evaluación confiable requiere ver el panorama completo. Los elementos de SiC no están exentos de sus desventajas ambientales y desafíos operativos.

La realidad de la vida útil del elemento

Aunque duraderos, los elementos de SiC a menudo tienen una vida útil más corta que las alternativas avanzadas como los elementos de disiliciuro de molibdeno (MoSi2), especialmente en las aplicaciones más exigentes y de mayor temperatura. Una vida útil más corta significa reemplazos más frecuentes y más desperdicio de material con el tiempo.

El efecto de "envejecimiento"

La resistencia eléctrica de los elementos de SiC cambia a medida que envejecen. Esto requiere una gestión cuidadosa del sistema para mantener la eficiencia y puede conducir a una degradación del rendimiento si no se tiene en cuenta adecuadamente.

Ineficiencias de reemplazo

Cuando falla un solo elemento de SiC en un conjunto, a menudo es necesario reemplazar todo el grupo o al menos un par. Esto se debe a que las resistencias no coincidentes entre elementos viejos y nuevos pueden causar fallas en el sistema. Esta práctica genera más residuos que reemplazar un solo componente fallido.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de calefacción adecuada requiere alinear sus características específicas con su objetivo principal.

- Si su enfoque principal es maximizar la eficiencia energética operativa: Los elementos de SiC son una excelente opción debido a su rápido calentamiento y alta conductividad térmica, lo que reduce directamente su huella de carbono durante el uso.

- Si su enfoque principal es minimizar el desperdicio y el mantenimiento a largo plazo: Debe evaluar cuidadosamente la vida útil y los requisitos de reemplazo del SiC frente a alternativas como el MoSi2, que pueden ofrecer una vida útil más larga.

- Si su enfoque principal es cumplir con las regulaciones ambientales: El rendimiento eficiente del SiC y su composición cerámica lo convierten en un candidato sólido para cumplir con los estrictos estándares de emisiones y uso de energía.

En última instancia, una elección verdaderamente sostenible equilibra la eficiencia operativa con el impacto total del ciclo de vida de la tecnología.

Tabla resumen:

| Aspecto | Impacto ambiental |

|---|---|

| Eficiencia operativa | La alta conductividad térmica reduce el uso de energía y las emisiones de carbono en procesos de alta temperatura. |

| Ciclo de vida del material | Cerámica duradera y resistente a la corrosión que minimiza los residuos y apoya el cumplimiento normativo. |

| Compensaciones | Una vida útil más corta y la necesidad de reemplazo en grupo pueden aumentar el desperdicio de material con el tiempo. |

¡Optimice la sostenibilidad de su laboratorio con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia energética y reduciendo el impacto ambiental. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad