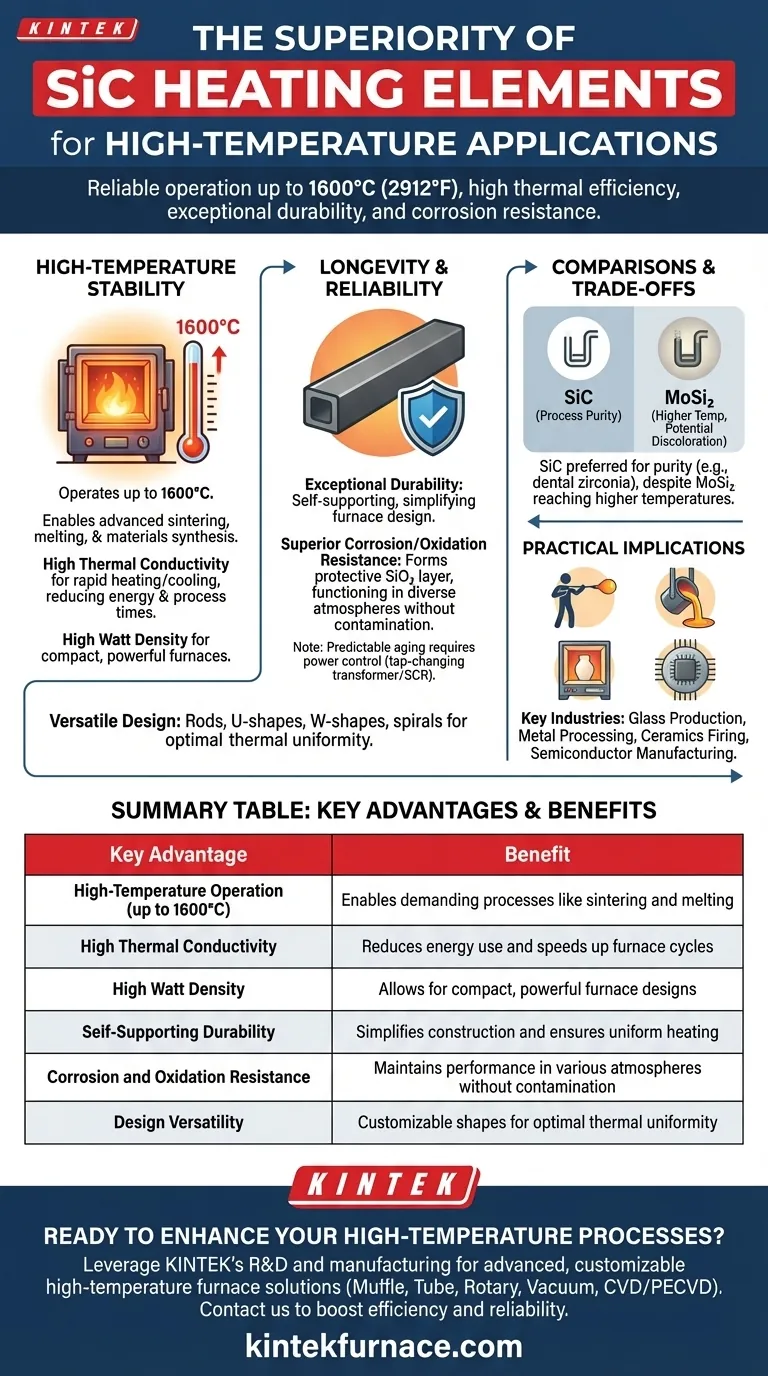

En esencia, los elementos calefactores de Carburo de Silicio (SiC) son superiores para aplicaciones de alta temperatura debido a una combinación única de propiedades físicas y químicas. Su capacidad para operar de manera confiable a temperaturas extremas de hasta 1600 °C (2912 °F), junto con una alta eficiencia térmica, durabilidad excepcional y resistencia a la corrosión química, los hace idóneos para los procesos de calentamiento industrial más exigentes.

La verdadera ventaja de los elementos de SiC no es simplemente su capacidad para calentarse, sino su capacidad para suministrar calor constante, limpio y eficiente en condiciones que harían fallar a los elementos metálicos u otros elementos cerámicos. Esto se traduce directamente en un mejor control del proceso, una mayor vida útil y menores costos operativos en aplicaciones críticas.

La base: Estabilidad inigualable a alta temperatura

La razón principal para seleccionar cualquier elemento calefactor es su capacidad para alcanzar y mantener una temperatura objetivo. Aquí es donde los elementos de SiC se distinguen por primera vez.

Funcionamiento a temperaturas extremas

Los elementos calefactores metálicos estándar suelen fallar por encima de los 1200-1300 °C. Sin embargo, los elementos de SiC operan cómodamente hasta 1600 °C (2912 °F), abriendo un rango de procesos de alta temperatura como la sinterización, la fusión y la síntesis de materiales avanzados.

Alta conductividad térmica

El SiC posee una excelente conductividad térmica. Esto significa que se calienta y se enfría muy rápidamente, lo que permite ciclos de horno rápidos. Esta eficiencia reduce directamente el consumo de energía y acorta los tiempos de proceso, aumentando la productividad.

Alta densidad de vatios

Los elementos de SiC pueden manejar altas cargas de potencia eléctrica para su tamaño. Esta alta densidad de vatios permite el diseño de hornos compactos y potentes, ya que se puede generar una gran cantidad de calor dentro de una huella física más pequeña.

Más allá del calor: Las claves de la longevidad y la fiabilidad

En un entorno industrial, el rendimiento a lo largo del tiempo es tan importante como el rendimiento máximo. La durabilidad y la estabilidad química son factores críticos para el éxito operativo.

Durabilidad excepcional y autoportancia

El SiC es un material cerámico duro y rígido. A diferencia de los elementos de alambre metálico que pueden pandearse y requerir soportes complejos, los elementos de SiC son autoportantes. Esto simplifica la construcción del horno, elimina un punto común de fallo y asegura un calentamiento uniforme durante la vida útil del elemento.

Resistencia superior a la corrosión y la oxidación

Cuando se calienta, el SiC forma una fina capa protectora de dióxido de silicio (SiO₂). Esta capa pasiva hace que el elemento sea altamente resistente a la oxidación y al ataque químico, permitiéndole funcionar en una amplia variedad de atmósferas de proceso sin degradarse ni contaminar el producto.

Comprensión de las compensaciones y comparaciones

Ninguna solución es perfecta para todos los escenarios. Comprender el contexto específico donde el SiC brilla, y sus limitaciones, es clave para tomar una decisión informada.

SiC frente a elementos MoSi₂

Los elementos de Disiliciuro de Molibdeno (MoSi₂) pueden alcanzar temperaturas aún más altas que el SiC. Sin embargo, el SiC se prefiere a menudo en aplicaciones donde la pureza del proceso es primordial. Por ejemplo, en la sinterización de zirconia dental, el MoSi₂ puede causar una ligera decoloración, mientras que el SiC tiene un efecto mucho más limpio.

La consideración del envejecimiento del elemento

Una característica crítica de los elementos de SiC es que su resistencia eléctrica aumenta gradualmente con el uso a lo largo del tiempo. Este proceso de envejecimiento es predecible, pero requiere un sistema de control de potencia —como un transformador con cambio de tomas o un Rectificador Controlado por Silicio (SCR)— que pueda ajustar el voltaje para mantener una salida de potencia constante.

Implicaciones prácticas: Donde el SiC destaca

Las ventajas teóricas del SiC se traducen en beneficios tangibles en numerosas industrias.

Versatilidad en el diseño

Los elementos de SiC se pueden fabricar en una amplia gama de formas, incluyendo varillas, formas de U, formas de W y espirales. Esta versatilidad permite a los diseñadores de hornos personalizar la configuración de calentamiento para una uniformidad térmica óptima en cualquier aplicación específica.

Impacto en los procesos industriales

Las propiedades únicas del SiC lo convierten en la opción ideal para procesos exigentes. Su uso es frecuente en la producción de vidrio, el procesamiento de metales, la cocción de cerámica y la fabricación de semiconductores, donde las altas temperaturas, la limpieza del proceso y la fiabilidad absoluta no son negociables.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor adecuado requiere hacer coincidir sus propiedades con su objetivo principal.

- Si su enfoque principal es alcanzar temperaturas superiores a 1300 °C con tiempos de ciclo rápidos: La combinación de estabilidad a alta temperatura y conductividad térmica del SiC es su solución ideal.

- Si su enfoque principal es la pureza del proceso y la minimización de la contaminación: La inercia química del SiC, especialmente en comparación con el MoSi₂ en aplicaciones atmosféricamente sensibles, proporciona una ventaja significativa.

- Si su enfoque principal es la fiabilidad a largo plazo y el diseño simplificado del horno: La naturaleza autoportante y la durabilidad física de los elementos de SiC reducen los requisitos de mantenimiento y la complejidad estructural.

Al comprender estos principios fundamentales, puede diseñar y operar sistemas de procesamiento térmico más eficientes, confiables y rentables.

Tabla de resumen:

| Ventaja clave | Beneficio |

|---|---|

| Funcionamiento a alta temperatura (hasta 1600 °C) | Permite procesos exigentes como la sinterización y la fusión |

| Alta conductividad térmica | Reduce el uso de energía y acelera los ciclos del horno |

| Alta densidad de vatios | Permite diseños de hornos compactos y potentes |

| Durabilidad autoportante | Simplifica la construcción y asegura un calentamiento uniforme |

| Resistencia a la corrosión y oxidación | Mantiene el rendimiento en diversas atmósferas sin contaminación |

| Versatilidad de diseño | Formas personalizables para una uniformidad térmica óptima |

¿Listo para mejorar sus procesos de alta temperatura con soluciones de calefacción SiC confiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de muffle, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede aumentar su eficiencia y fiabilidad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas