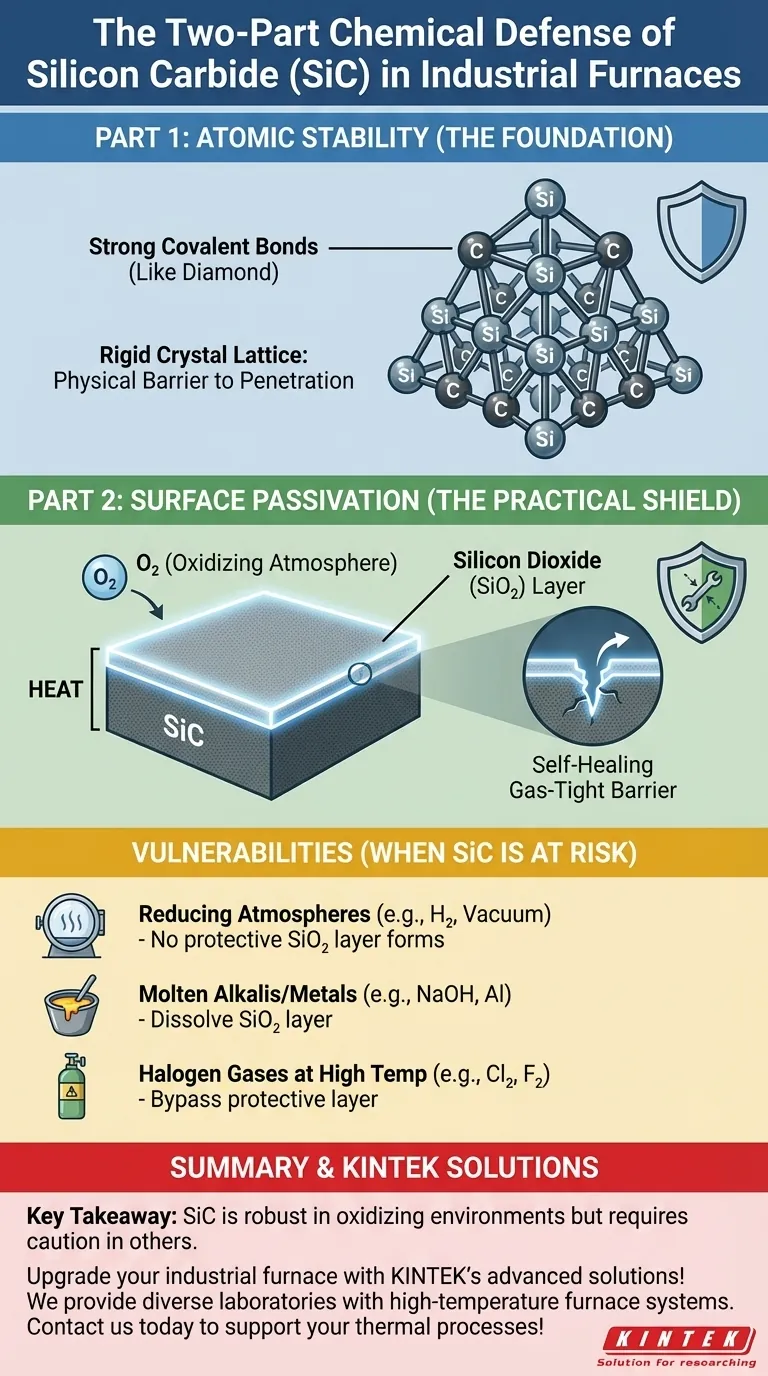

La excepcional resistencia química del carburo de silicio (SiC) en los hornos industriales se debe a una combinación de su estructura atómica inherente y su capacidad para formar un escudo superficial protector. En esencia, el enlace covalente increíblemente fuerte entre los átomos de silicio y carbono requiere una inmensa energía para romperse. Esto se complementa con una capa pasiva autogenerada de dióxido de silicio (SiO₂) que se forma en su superficie, aislándolo eficazmente del entorno circundante.

La durabilidad del carburo de silicio no es una propiedad única, sino un sistema de defensa de dos partes. Su resistencia fundamental proviene de sus enlaces atómicos estables, mientras que su resiliencia práctica en los hornos proviene de una capa delgada y autorreparable de vidrio (dióxido de silicio) que se forma en su superficie a altas temperaturas.

La base: Estabilidad atómica

La raíz de la resiliencia del SiC reside en su configuración atómica. A diferencia de los metales, que se mantienen unidos por un "mar" suelto de electrones, los átomos de SiC están encerrados en una estructura rígida y potente.

La fuerza del enlace covalente

Los átomos de silicio y carbono comparten electrones en un fuerte enlace covalente. Este tipo de enlace es uno de los más estables en química, similar a los enlaces que le dan al diamante su legendaria dureza. Romper este enlace requiere una cantidad significativa de energía, lo que hace que el SiC sea inherentemente no reactivo en la mayoría de las condiciones.

La estructura cristalina rígida

Estos fuertes enlaces organizan los átomos en una red cristalina tetraédrica densamente empaquetada. Esta estructura rígida deja muy poco espacio para que los átomos extraños o las moléculas corrosivas penetren el material e inicien una reacción química. Crea una barrera física a nivel atómico.

El escudo práctico: Pasivación superficial

Si bien la estabilidad atómica es la base, la verdadera clave del rendimiento del SiC en los hornos es su capacidad para protegerse a sí mismo. Este proceso se conoce como pasivación.

Formación de la capa de dióxido de silicio (SiO₂)

Cuando el carburo de silicio se calienta en una atmósfera que contiene oxígeno (como el aire), el silicio en la superficie reacciona con el oxígeno. Esta reacción forma una capa delgada, densa y altamente estable de dióxido de silicio (SiO₂), que es esencialmente una forma de cuarzo o vidrio.

Cómo funciona la capa protectora

Esta capa de SiO₂ no es porosa y se adhiere fuertemente al sustrato de SiC. Actúa como una barrera hermética a los gases, separando físicamente el carburo de silicio subyacente de los gases reactivos en el horno. Si la capa se raya o daña a altas temperaturas, el SiC expuesto simplemente reaccionará con más oxígeno para "curar" el escudo, lo que lo convierte en una defensa notablemente eficaz y renovable.

Comprensión de las compensaciones: Cuándo es vulnerable el SiC

Ningún material es perfecto, y comprender las limitaciones del SiC es fundamental para una aplicación adecuada. Su resistencia química depende en gran medida del entorno del horno.

El papel de la atmósfera

La capa protectora de SiO₂ solo se forma en una atmósfera oxidante. En una atmósfera reductora (como hidrógeno puro o un vacío profundo), esta capa no puede formarse o puede ser eliminada. Esto deja al SiC más vulnerable a reaccionar con otros materiales.

Ataque de álcalis fundidos y metales

La capa de SiO₂, aunque resistente a los ácidos, puede ser disuelta por álcalis fuertes fundidos (como el hidróxido de sodio) y ciertos metales fundidos (como el aluminio). Una vez que esta capa protectora desaparece, estos productos químicos agresivos pueden atacar directamente al carburo de silicio.

Gases halógenos a altas temperaturas

A temperaturas muy altas, los gases halógenos como el cloro y el flúor son lo suficientemente reactivos como para eludir la capa protectora y atacar el SiC, formando haluros de silicio volátiles. Este es un modo de falla específico a considerar en aplicaciones de procesamiento químico.

Aplicación esto a su entorno de horno

Su elección de material debe alinearse con las condiciones químicas de su proceso. Comprender el mecanismo de defensa del SiC le permite predecir su rendimiento y garantizar la integridad del proceso.

- Si su enfoque principal es la operación a alta temperatura en aire o una atmósfera oxidante: El SiC es una opción sobresaliente, ya que el entorno refuerza continuamente la capa protectora de SiO₂ que garantiza su longevidad.

- Si su enfoque principal es trabajar con álcalis fundidos (cáusticos) o metales reactivos: Es probable que el SiC sea una mala elección, ya que estos materiales eliminarán su capa protectora y provocarán una rápida degradación.

- Si su enfoque principal es operar en un vacío profundo o atmósfera reductora: El SiC sigue siendo estructuralmente estable, pero pierde el beneficio del escudo de óxido autorreparable, lo que debe tenerse en cuenta en los cálculos de vida útil y contaminación.

Al comprender tanto la fuerza innata como las dependencias ambientales del carburo de silicio, puede diseñar con confianza un proceso térmico más fiable y eficaz.

Tabla de resumen:

| Factor | Función en la resistencia química |

|---|---|

| Estructura atómica | Los fuertes enlaces covalentes y la red cristalina rígida resisten la penetración y las reacciones |

| Pasivación superficial | Forma una capa protectora de SiO₂ en atmósferas oxidantes, autorreparable si se daña |

| Dependencias ambientales | Vulnerable en atmósferas reductoras, álcalis fundidos y gases halógenos a altas temperaturas |

¡Mejore su horno industrial con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la durabilidad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus procesos térmicos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección