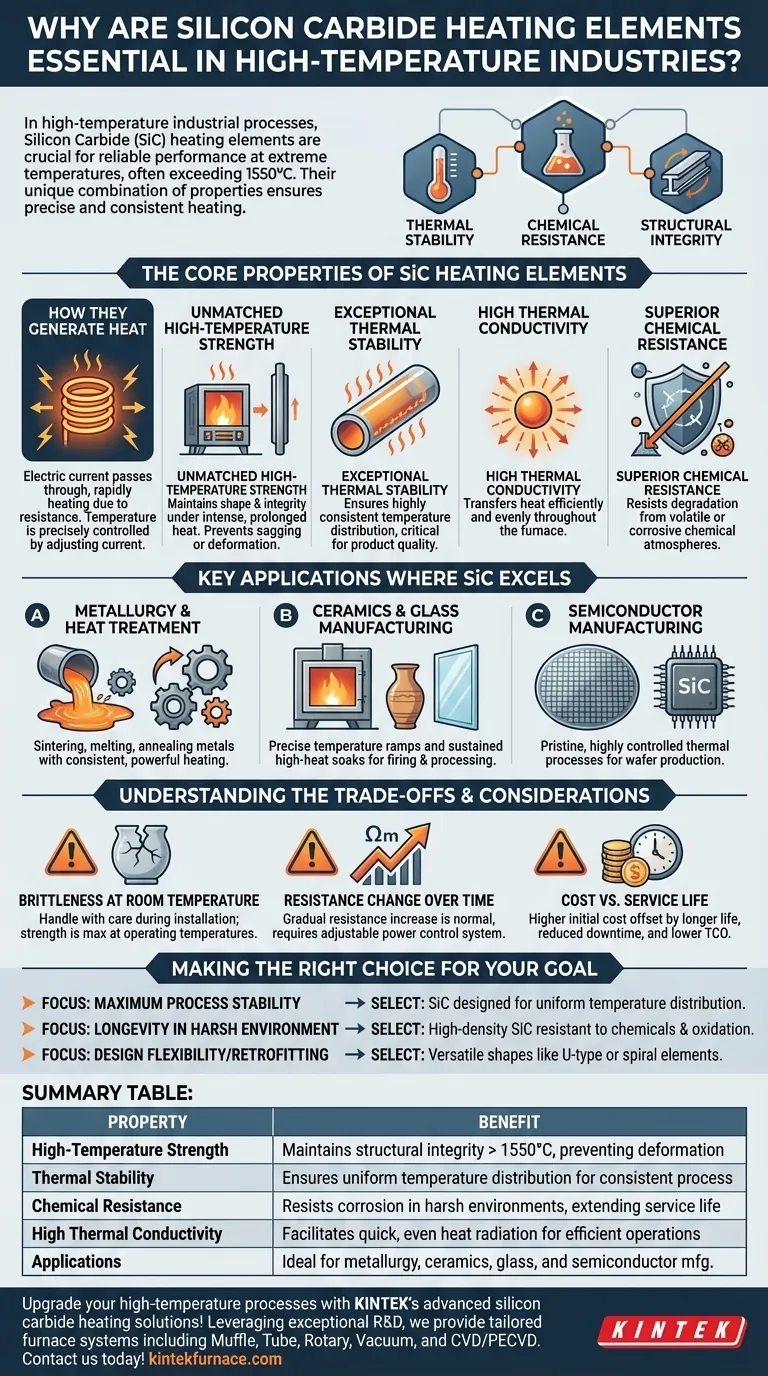

En los procesos industriales de alta temperatura, los elementos calefactores de carburo de silicio (SiC) son esenciales debido a su capacidad única para funcionar de manera fiable a temperaturas extremas, a menudo superiores a 1550 °C. A diferencia de muchos otros materiales, combinan resistencia a altas temperaturas, inercia química y excelente estabilidad térmica, lo que los hace indispensables para aplicaciones en metalurgia, cerámica y fabricación de semiconductores, donde la calefacción precisa y constante es fundamental para la calidad del producto.

El verdadero valor del carburo de silicio no es simplemente su tolerancia al calor, sino su combinación de estabilidad térmica, resistencia química e integridad estructural. Este trío permite un control de procesos preciso y repetible en entornos exigentes donde otros elementos calefactores se degradarían o fallarían.

Las propiedades centrales de los elementos calefactores de SiC

La eficacia del carburo de silicio se deriva de un conjunto específico de características del material que lo hacen excepcionalmente adecuado para aplicaciones de calor intenso.

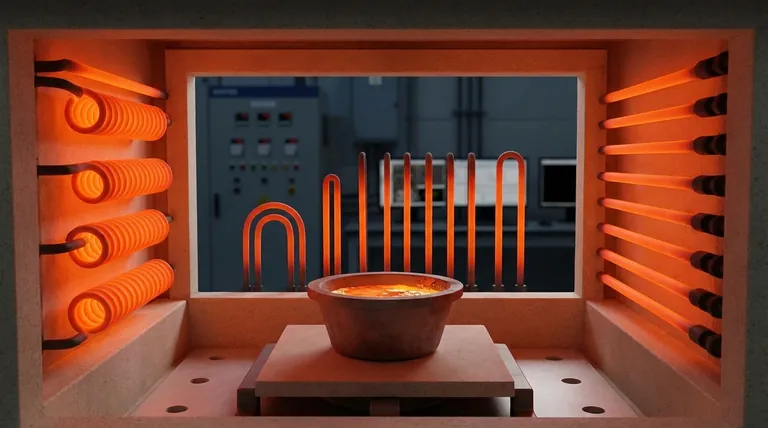

Cómo generan calor

El principio es sencillo: se pasa una corriente eléctrica a través del elemento de SiC. Debido a su resistencia eléctrica, el elemento se calienta rápidamente y irradia energía térmica al horno o cámara. La temperatura se gestiona con precisión ajustando la corriente eléctrica suministrada al elemento.

Resistencia inigualable a altas temperaturas

Los elementos de SiC mantienen su integridad estructural y forma incluso cuando se someten a calor intenso y prolongado. Esta robustez física evita el pandeo o la deformación, lo que garantiza una vida útil larga y predecible dentro de un horno.

Estabilidad térmica excepcional

Ciertos diseños, como los elementos tubulares huecos, están optimizados para una distribución de temperatura muy constante. Esta estabilidad es fundamental en procesos donde incluso las ligeras variaciones de temperatura en un producto pueden provocar defectos, comprometiendo la calidad y el rendimiento.

Alta conductividad térmica

El SiC transfiere el calor de manera muy eficiente. Esta propiedad garantiza que la energía generada se irradie de forma rápida y uniforme por todo el horno, lo que contribuye a condiciones de proceso uniformes.

Resistencia química superior

Muchos procesos industriales, desde el tratamiento de metales hasta la incineración, implican atmósferas químicas volátiles o corrosivas. El carburo de silicio es altamente resistente al ataque químico, lo que evita la degradación y garantiza la longevidad del elemento en estos entornos hostiles.

Aplicaciones clave donde el SiC destaca

Las propiedades del SiC lo convierten en la opción predeterminada para una gama de procesos industriales críticos que requieren calefacción fiable a alta temperatura.

Metalurgia y tratamiento térmico

Procesos como la sinterización, la fusión y el recocido de metales exigen una calefacción constante y potente. Los elementos de SiC proporcionan las altas temperaturas y la estabilidad necesarias para lograr propiedades metalúrgicas específicas.

Fabricación de cerámica y vidrio

Los hornos de cocción para cerámica o el procesamiento de vidrio requieren rampas de temperatura precisas y mantenimientos a alta temperatura sostenidos. Los elementos de SiC proporcionan el control necesario para ejecutar estos complejos perfiles térmicos sin fallos.

Fabricación de semiconductores

La producción de semiconductores depende de procesos térmicos prístinos y altamente controlados. La estabilidad y el funcionamiento limpio de los calentadores de SiC son vitales para crear las condiciones perfectas necesarias para el procesamiento de obleas.

Comprensión de las compensaciones y consideraciones

Si bien el SiC ofrece ventajas significativas, es importante comprender las consideraciones operativas para garantizar una implementación exitosa.

Fragilidad a temperatura ambiente

Como muchas cerámicas, el carburo de silicio puede ser frágil y debe manipularse con cuidado durante la instalación y el mantenimiento, especialmente a temperatura ambiente. Su resistencia se manifiesta más a temperaturas de funcionamiento.

Cambio de resistencia con el tiempo

A lo largo de su vida útil operativa, los elementos de SiC experimentan un aumento gradual de la resistencia eléctrica. Este proceso de envejecimiento es normal y predecible. Sin embargo, requiere un sistema de control de potencia (como un SCR o un transformador multitap) que pueda ajustar el voltaje de salida para compensar este cambio y mantener una entrega de potencia constante.

Costo frente a vida útil

El costo inicial de adquisición de los elementos de SiC puede ser superior al de los elementos calefactores metálicos estándar. Esta inversión inicial se compensa normalmente con su vida útil significativamente más larga, la reducción del tiempo de inactividad del horno y una menor frecuencia de reemplazo, lo que resulta en un menor costo total de propiedad con el tiempo.

Tomar la decisión correcta para su objetivo

Al seleccionar una solución de calefacción, su objetivo principal debe guiar su decisión.

- Si su enfoque principal es la máxima estabilidad del proceso y la calidad del producto: Priorice los elementos de SiC diseñados específicamente para una distribución uniforme de la temperatura, ya que su consistencia afecta directamente al rendimiento.

- Si su enfoque principal es la longevidad en un entorno químico hostil: Seleccione un elemento de SiC de alta densidad conocido por su resistencia superior al ataque químico y la oxidación.

- Si su enfoque principal es la flexibilidad de diseño o la adaptación de un horno existente: Considere formas versátiles como los elementos en forma de U o en espiral que se pueden montar vertical u horizontalmente para simplificar la instalación.

En última instancia, elegir carburo de silicio es una inversión en la fiabilidad y el control del proceso, lo que garantiza resultados repetibles y de alta calidad donde el calor extremo no es negociable.

Tabla de resumen:

| Propiedad | Beneficio |

|---|---|

| Resistencia a altas temperaturas | Mantiene la integridad estructural por encima de 1550 °C, evitando la deformación |

| Estabilidad térmica | Garantiza una distribución uniforme de la temperatura para un control de proceso constante |

| Resistencia química | Resiste la corrosión en entornos hostiles, prolongando la vida útil |

| Alta conductividad térmica | Facilita una radiación de calor rápida y uniforme para operaciones eficientes |

| Aplicaciones | Ideal para metalurgia, cerámica, vidrio y fabricación de semiconductores |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de calentamiento de carburo de silicio de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la fiabilidad, la eficiencia y la calidad del producto. ¡Contáctenos hoy para analizar cómo podemos optimizar sus operaciones y ofrecer valor a largo plazo!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento