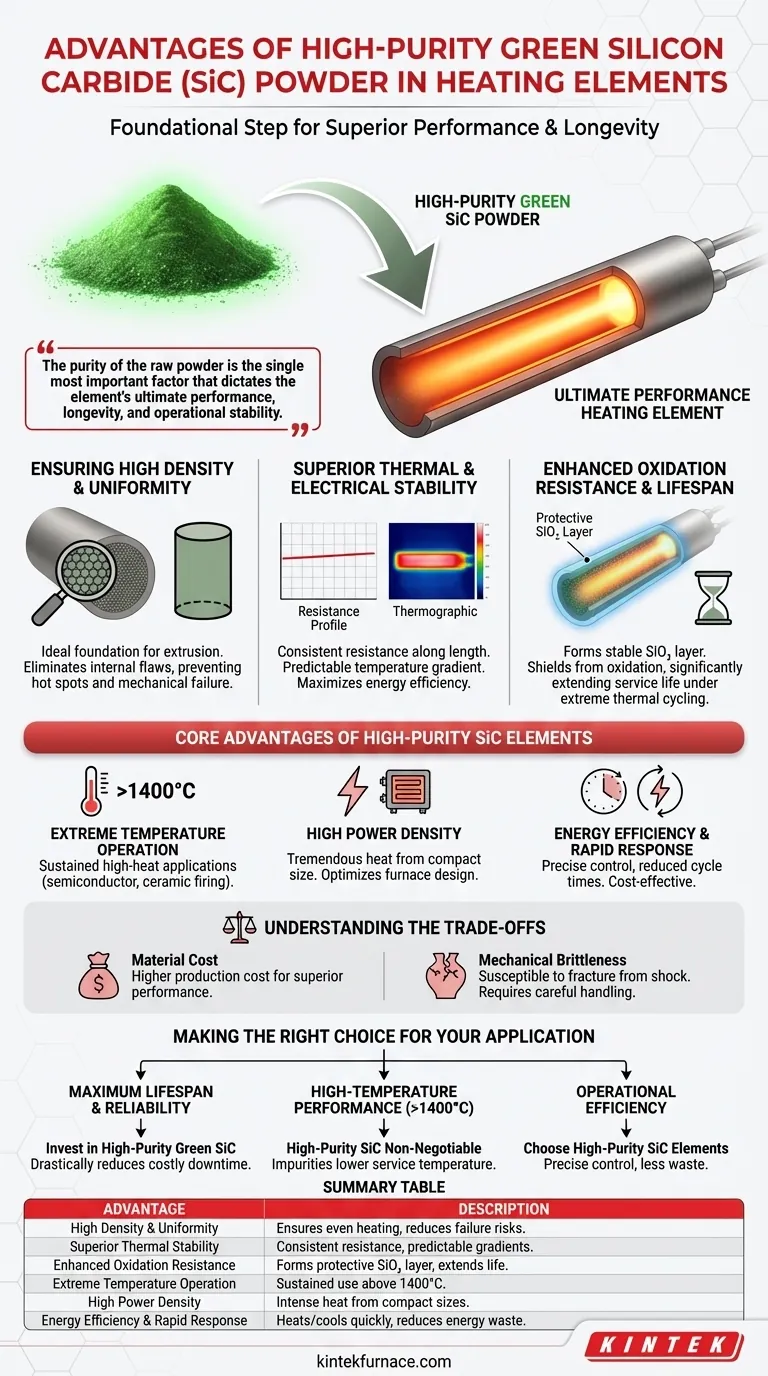

En esencia, el uso de polvo de carburo de silicio (SiC) verde de alta pureza es el paso fundamental para fabricar elementos calefactores superiores. Esta elección se traduce directamente en un producto final con mayor densidad y uniformidad, mayor resistencia a la oxidación y una vida útil significativamente más larga y fiable, especialmente bajo ciclos térmicos extremos.

La calidad de un elemento calefactor de carburo de silicio no se determina en la etapa final de producción, sino al principio. La pureza del polvo crudo es el factor más importante que dicta el rendimiento final, la longevidad y la estabilidad operativa del elemento.

El vínculo directo entre la pureza del polvo y el rendimiento del elemento

La decisión de utilizar polvo de SiC verde de alta pureza es una inversión en fiabilidad. Las impurezas en el material de menor calidad actúan como puntos débiles, lo que conduce a fallos prematuros y un rendimiento inconsistente.

Garantizar una alta densidad y uniformidad

El polvo de alta pureza proporciona la base ideal para el proceso de extrusión. Permite la creación de un elemento calefactor con densidad y uniformidad estructural excepcionales.

Esta uniformidad es fundamental porque elimina defectos internos que pueden convertirse en puntos calientes o puntos de fallo mecánico con el tiempo.

Estabilidad térmica y eléctrica superior

Un elemento uniforme exhibe un perfil de resistencia eléctrica constante a lo largo de toda su longitud. Esto asegura un calentamiento uniforme y un gradiente de temperatura predecible.

El resultado es una excelente relación de resistencia entre la zona caliente y los extremos terminales más fríos, lo que maximiza la eficiencia energética y reduce el estrés térmico en las conexiones eléctricas.

Resistencia a la oxidación mejorada y vida útil

En funcionamiento, el carburo de silicio forma naturalmente una capa superficial protectora de dióxido de silicio (SiO₂), que lo protege de la oxidación.

El SiC de alta pureza crea una película protectora más estable y completa. Las impurezas pueden interrumpir la formación de esta capa, permitiendo que el oxígeno penetre en el elemento y cause una degradación gradual, acortando en última instancia su vida útil.

Ventajas principales de los elementos de SiC de alta pureza

La base de material superior proporcionada por el polvo de alta pureza desbloquea todo el potencial del carburo de silicio como material calefactor de alto rendimiento.

Funcionamiento a temperaturas extremas

Los elementos calefactores de carburo de silicio pueden operar a temperaturas extremadamente altas, superando con creces las capacidades de los elementos metálicos tradicionales como Kanthal o Nicromo.

Esto los hace esenciales para aplicaciones como la fabricación de semiconductores, la cocción de cerámica y el tratamiento térmico de metales que requieren calor intenso y sostenido.

Alta densidad de potencia

La alta densidad de potencia significa que los elementos pueden generar una tremenda cantidad de calor a partir de un tamaño compacto.

Esta es una ventaja significativa en el diseño de hornos, ya que permite cámaras de horno más pequeñas o una mayor producción de calor sin aumentar la huella del equipo.

Eficiencia energética y respuesta rápida

Los elementos de SiC se calientan y enfrían rápidamente, lo que permite un control preciso de la temperatura y tiempos de ciclo reducidos.

Su capacidad para retener el calor de manera eficiente significa que se desperdicia menos energía durante el funcionamiento, lo que los convierte en una opción más rentable para procesos industriales que consumen mucha energía.

Comprensión de las compensaciones

Si bien el SiC de alta pureza ofrece un rendimiento superior, es importante comprender las consideraciones asociadas. Ninguna elección de material está exenta de compensaciones.

Costo del material

El carburo de silicio verde de alta pureza es inherentemente más caro de producir que el carburo de silicio negro o de menor grado. Este costo inicial del material es la principal compensación por su rendimiento superior y longevidad.

Fragilidad mecánica

Como la mayoría de las cerámicas, el carburo de silicio es duro pero frágil. Tiene una excelente resistencia bajo compresión, pero es susceptible a fracturas por choque o impacto mecánico.

Es esencial un manejo cuidadoso durante la instalación y el mantenimiento para evitar daños. El diseño del horno también debe tener en cuenta la falta de ductilidad del elemento en comparación con las aleaciones metálicas.

Tomar la decisión correcta para su aplicación

Seleccionar el grado de material correcto es un equilibrio entre los requisitos de rendimiento y el presupuesto. La clave es adaptar el material a las demandas del proceso.

- Si su enfoque principal es la máxima vida útil y fiabilidad: Invierta en elementos fabricados con polvo de SiC verde de alta pureza, ya que su resistencia a la oxidación y a los ciclos térmicos reduce drásticamente el costoso tiempo de inactividad.

- Si su enfoque principal es el rendimiento a alta temperatura (>1400°C): El SiC de alta pureza no es negociable, ya que las impurezas en los materiales de menor grado pueden reducir la temperatura máxima de servicio y provocar un fallo rápido.

- Si su enfoque principal es la eficiencia operativa: El calentamiento uniforme y la respuesta térmica rápida de los elementos de SiC de alta pureza proporcionan un control preciso, reduciendo el desperdicio de energía y mejorando la calidad del producto.

En última instancia, elegir un elemento calefactor construido sobre una base de polvo de alta pureza es una decisión estratégica para garantizar la excelencia operativa.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Alta densidad y uniformidad | Asegura un calentamiento uniforme y reduce los riesgos de fallo por defectos internos. |

| Estabilidad térmica superior | Proporciona una resistencia eléctrica constante para gradientes de temperatura predecibles. |

| Resistencia a la oxidación mejorada | Forma una capa protectora de SiO₂, extendiendo la vida útil en condiciones adversas. |

| Funcionamiento a temperaturas extremas | Capaz de uso sostenido por encima de 1400°C, ideal para aplicaciones de calor intenso. |

| Alta densidad de potencia | Entrega calor intenso desde tamaños compactos, optimizando el diseño del horno. |

| Eficiencia energética y respuesta rápida | Se calienta y enfría rápidamente, reduciendo los tiempos de ciclo y el desperdicio de energía. |

¿Listo para elevar el rendimiento de su laboratorio con soluciones fiables de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo mayor eficiencia, longevidad y ahorro de costos. Contáctenos hoy para discutir cómo nuestros elementos calefactores de SiC de alta pureza pueden transformar sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil