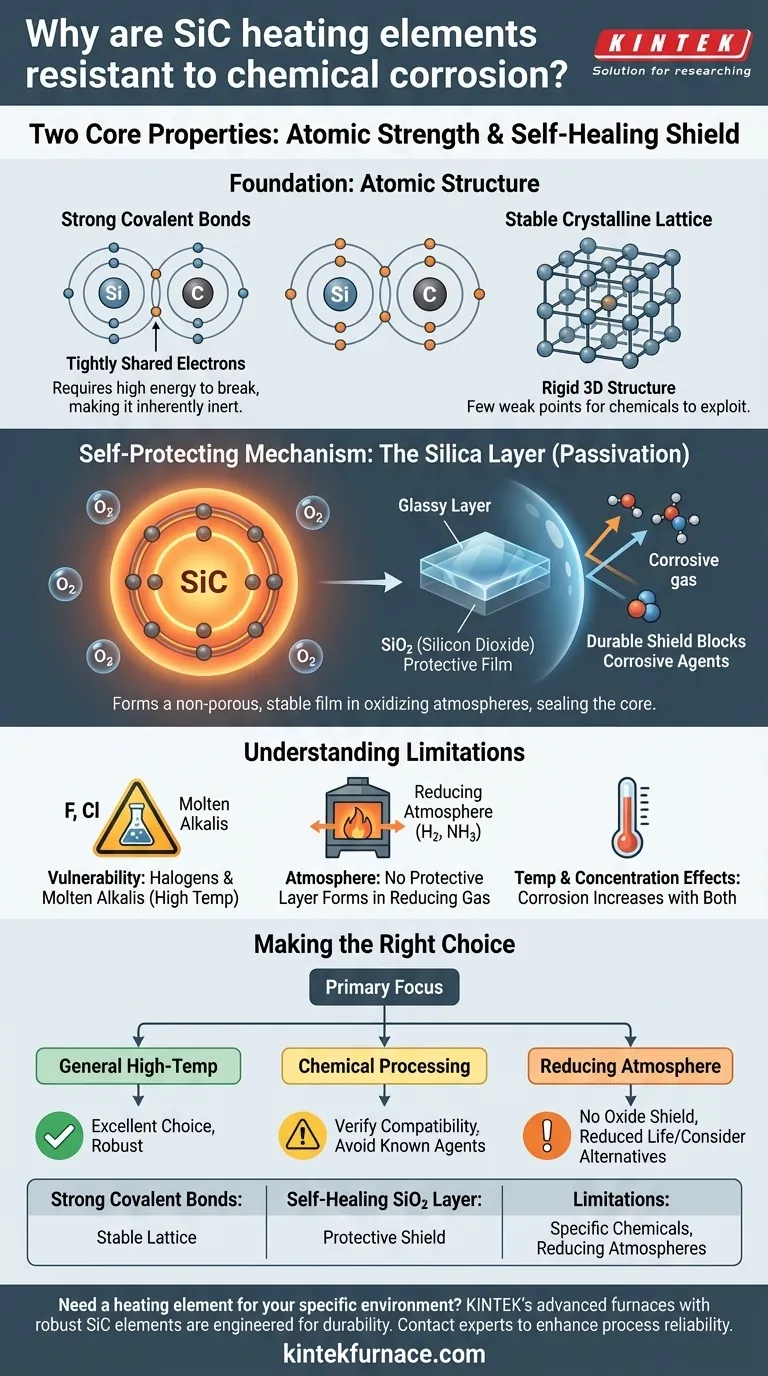

En esencia, la resistencia química de los elementos calefactores de Carburo de Silicio (SiC) se deriva de dos propiedades fundamentales: la inmensa fuerza de los enlaces atómicos entre el silicio y el carbono, y la capacidad del elemento para formar una capa protectora estable y autorreparable de dióxido de silicio (SiO₂) en su superficie cuando se calienta. Esta combinación hace que el material sea inherentemente inerte y excepcionalmente duradero en muchos entornos hostiles.

La conclusión clave no es solo que el Carburo de Silicio es resistente, sino cómo se protege. Su fuerza proviene de una película pasiva, similar al vidrio, que se forma en su superficie, actuando como un escudo contra el ataque químico.

La base de la resistencia: Estructura atómica

Las propiedades excepcionales del Carburo de Silicio comienzan a nivel atómico. La forma en que sus átomos están unidos crea una estructura que es inherentemente difícil de descomponer mediante reacciones químicas.

La fuerza de los enlaces covalentes

Los átomos de silicio y carbono en un cristal de SiC están unidos por potentes enlaces covalentes. Estos enlaces implican el intercambio de electrones, creando una estructura molecular extremadamente estable y fuertemente unida.

Romper estos enlaces requiere una cantidad significativa de energía. Este alto requisito energético es la razón por la cual el SiC no reacciona fácilmente con la mayoría de los productos químicos, lo que lo hace químicamente inerte por naturaleza.

Una red cristalina estable

Estos enlaces covalentes forman una red cristalina rígida y tridimensional. Esta estructura no solo es responsable de la reconocida dureza y resistencia mecánica del SiC, sino que también contribuye directamente a su estabilidad química.

Hay pocos "puntos débiles" en la red para que los productos químicos corrosivos los exploten e inicien una reacción, a diferencia de los materiales con enlaces metálicos o iónicos más débiles.

El mecanismo de autoprotección: La capa de sílice

Si bien su estructura atómica proporciona una fuerte defensa, la característica protectora más dinámica del SiC es una película delgada que se forma en su superficie. Este proceso se conoce como pasivación.

Formación de la película de óxido pasivo

Cuando los elementos calefactores de SiC se operan en una atmósfera que contiene oxígeno, el silicio superficial reacciona para formar una capa delgada y no porosa de dióxido de silicio (SiO₂), que es esencialmente una forma de cuarzo o vidrio.

Esta capa de SiO₂ es extremadamente estable y actúa como una barrera física. Sella eficazmente el Carburo de Silicio subyacente del contacto directo con gases o líquidos corrosivos en el medio ambiente.

Por qué esta capa es tan efectiva

La película protectora de SiO₂ es en sí misma altamente resistente a una amplia gama de ácidos y otros productos químicos. Funciona como un escudo duradero que evita que los agentes corrosivos alcancen y degraden el elemento calefactor central.

Este comportamiento "autocatalítico" es lo que permite que los elementos de SiC mantengan su integridad estructural y rendimiento durante largos períodos en procesos industriales agresivos.

Comprender las compensaciones y limitaciones

Ningún material es completamente inmune a todas las formas de ataque químico. Comprender las limitaciones específicas del Carburo de Silicio es fundamental para una aplicación adecuada y para evitar fallos prematuros.

Vulnerabilidad a productos químicos específicos

La resistencia del SiC no es universal. Puede ser atacado por halógenos (como flúor y cloro) a altas temperaturas, así como por álcalis fundidos (como hidróxido de sodio) y ciertos metales fundidos.

Verifique siempre la compatibilidad del SiC con los agentes químicos específicos presentes en la atmósfera de su horno, especialmente en procesos menos comunes o altamente reactivos.

El papel crítico de la atmósfera

La capa protectora de SiO₂ solo se forma y se mantiene estable en una atmósfera oxidante. En una atmósfera fuertemente reductora (como hidrógeno puro o amoníaco craqueado), esta capa protectora puede eliminarse.

Operar sin el escudo de SiO₂ deja el material SiC vulnerable al ataque químico directo y puede acortar significativamente la vida útil del elemento.

Efectos de la temperatura y la concentración

La tasa de corrosión, incluso para materiales resistentes, generalmente aumenta con la temperatura y la concentración del agente corrosivo. Aunque el SiC funciona excepcionalmente bien, sus límites deben respetarse en entornos químicos de temperatura extremadamente alta.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor adecuado requiere hacer coincidir las propiedades del material con su entorno operativo específico. El perfil único del Carburo de Silicio lo hace ideal para ciertas condiciones, pero requiere una consideración cuidadosa en otras.

- Si su principal prioridad es el uso general a alta temperatura: El SiC es una opción excelente y robusta para la mayoría de las atmósferas estándar de aire o gas inerte debido a su resistencia y naturaleza de autoprotección.

- Si su principal prioridad es el procesamiento químico: Verifique que sus productos químicos de proceso no se encuentren entre los agentes conocidos que atacan el SiC, como halógenos o álcalis fundidos a altas temperaturas.

- Si su principal prioridad es operar en una atmósfera reductora: Tenga en cuenta que es posible que la capa de óxido protectora no se forme, y es posible que deba considerar materiales alternativos o aceptar una vida útil del elemento potencialmente reducida.

Al comprender tanto las fortalezas inherentes como las vulnerabilidades específicas del Carburo de Silicio, puede tomar una decisión informada que garantice la fiabilidad y la longevidad de su proceso.

Tabla de resumen:

| Factor clave | Cómo contribuye a la resistencia química |

|---|---|

| Fuertes enlaces covalentes | Crea una red atómica estable e inerte que es difícil de descomponer para los productos químicos. |

| Capa de SiO₂ autorreparable | Forma un escudo protector similar al vidrio en la superficie cuando se calienta en presencia de oxígeno, sellando el material central. |

| Limitaciones | Vulnerable a halógenos, álcalis fundidos y es posible que no forme una capa protectora en atmósferas fuertemente reductoras. |

¿Necesita un elemento calefactor que pueda soportar su entorno químico específico?

Los hornos avanzados de alta temperatura de KINTEK, equipados con robustos elementos calefactores de SiC, están diseñados para una durabilidad en aplicaciones exigentes. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones como hornos de mufla, de tubo y de vacío. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, incluidas las atmósferas químicas desafiantes.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de horno pueden mejorar la fiabilidad y la longevidad de su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil