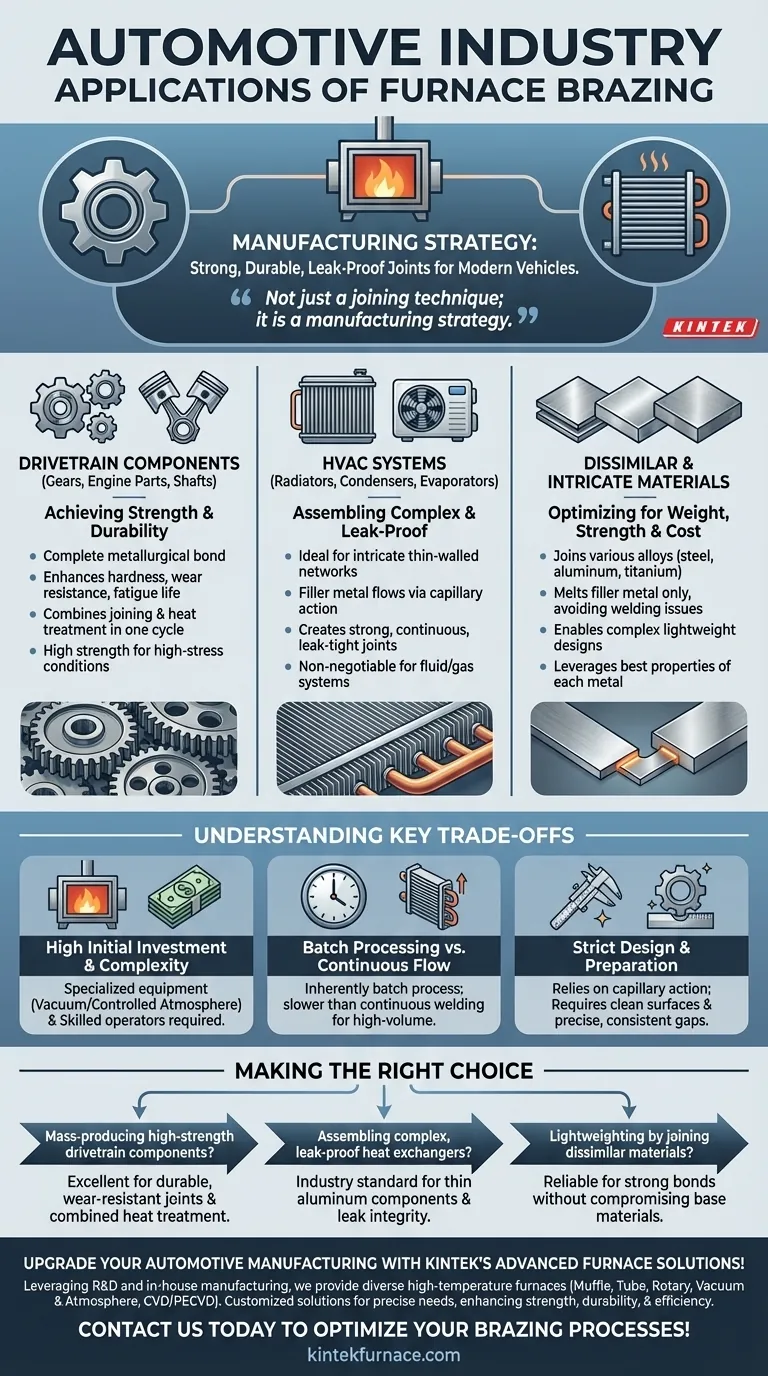

En la industria automotriz, la soldadura fuerte en horno se utiliza principalmente para fabricar componentes críticos del tren motriz, como engranajes y piezas de motor, así como conjuntos complejos de calefacción y refrigeración, como radiadores y aires acondicionados. El proceso se elige por su capacidad para crear uniones excepcionalmente fuertes, duraderas y a prueba de fugas, que son esenciales para soportar las condiciones de alto estrés de los vehículos modernos.

En esencia, la soldadura fuerte en horno no es solo una técnica de unión; es una estrategia de fabricación. La industria automotriz confía en ella para crear conjuntos altamente fiables y complejos que serían difíciles o imposibles de producir con la soldadura tradicional, asegurando tanto el rendimiento como la longevidad.

Por qué la soldadura fuerte en horno es esencial para los vehículos modernos

La soldadura fuerte en horno resuelve varios desafíos clave de fabricación en el sector automotriz, desde garantizar la fiabilidad del tren motriz hasta permitir una gestión térmica eficiente. Va más allá de la simple unión para convertirse en una parte integral de la creación de componentes de alto rendimiento.

Lograr resistencia y durabilidad en el tren motriz

Los componentes críticos como las piezas del motor, los engranajes y los ejes deben soportar el estrés constante, la vibración y las altas temperaturas. La soldadura fuerte en horno crea una unión metalúrgica completa en toda la superficie de la junta.

Este proceso mejora significativamente la dureza, la resistencia al desgaste y la vida útil a la fatiga de estas piezas. Al combinar el proceso de unión con el tratamiento térmico en un solo ciclo de horno, los fabricantes pueden mejorar las propiedades del material mientras ensamblan el componente, lo que aumenta tanto la calidad como la eficiencia.

Ensamblaje de sistemas HVAC complejos y a prueba de fugas

Los radiadores, condensadores y evaporadores de automóviles son ejemplos clásicos de intercambiadores de calor. Consisten en intrincadas redes de tubos y aletas de pared delgada, que exigen un método de unión que sea preciso y completo.

La soldadura fuerte en horno es ideal para estas aplicaciones. El metal de aportación fluye por acción capilar hacia los espacios reducidos entre los componentes, creando uniones fuertes y continuas. Esto asegura que todo el conjunto sea hermético, un requisito innegociable para cualquier sistema lleno de fluido o gas.

Unión de materiales diferentes e intrincados

Los vehículos modernos utilizan una amplia gama de materiales, incluyendo varias aleaciones de acero, aluminio y aleaciones de titanio, para optimizar el peso, la resistencia y el costo. La soldadura fuerte en horno se destaca en la unión de estos metales diferentes.

Dado que el proceso solo funde el metal de aportación y no los componentes base, evita muchos de los problemas asociados con la soldadura de diferentes materiales. Esto permite a los ingenieros diseñar piezas complejas que aprovechan las mejores propiedades de cada metal.

Comprender las principales compensaciones

Aunque potente, la soldadura fuerte en horno es una herramienta específica con su propio conjunto de consideraciones. Comprender sus limitaciones es clave para usarla de manera efectiva.

Alta inversión inicial y complejidad

La soldadura fuerte en horno requiere equipos especializados, como hornos de vacío u hornos de atmósfera controlada. Esta maquinaria representa una inversión de capital significativa y requiere operadores cualificados para gestionar los controles precisos de temperatura y atmósfera.

Procesamiento por lotes frente a flujo continuo

La soldadura fuerte en horno es intrínsecamente un proceso por lotes. Los conjuntos completos se cargan en un horno, se someten a un ciclo de calentamiento y enfriamiento, y luego se descargan. Esto puede ser más lento que los procesos continuos como la soldadura automatizada, lo que lo hace más adecuado para componentes de alto valor que para uniones estructurales simples y de gran volumen.

Estrictos requisitos de diseño y preparación

El éxito de la soldadura fuerte en horno depende completamente de la acción capilar, que requiere superficies limpias y espacios muy precisos y consistentes entre las piezas que se van a unir. Esto impone una mayor carga en las etapas de diseño y preprocesamiento para asegurar que las piezas encajen perfectamente antes de entrar en el horno.

Tomar la decisión correcta para su objetivo

La selección de la soldadura fuerte en horno es una decisión estratégica basada en los requisitos específicos del componente automotriz.

- Si su enfoque principal es la producción en masa de componentes de tren motriz de alta resistencia: La soldadura fuerte en horno es una excelente opción para crear uniones duraderas y resistentes al desgaste en piezas como engranajes y ejes, especialmente cuando se puede combinar la unión y el tratamiento térmico en un solo paso.

- Si su enfoque principal es el ensamblaje de intercambiadores de calor complejos y a prueba de fugas: Este proceso es el estándar de la industria para unir componentes delgados de aluminio para radiadores y sistemas de A/C donde la integridad absoluta contra fugas es primordial.

- Si su enfoque principal es la reducción de peso mediante la unión de materiales diferentes: La soldadura fuerte en horno proporciona un método fiable para crear uniones fuertes entre diferentes metales sin comprometer la integridad de los materiales base.

Al comprender los principios detrás de la soldadura fuerte en horno, los ingenieros pueden diseñar y fabricar vehículos más robustos, eficientes y fiables.

Tabla resumen:

| Aplicación | Beneficios clave |

|---|---|

| Componentes del tren motriz (p. ej., engranajes, piezas de motor) | Alta resistencia, durabilidad y tratamiento térmico combinado |

| Sistemas HVAC (p. ej., radiadores, unidades de A/C) | Uniones a prueba de fugas mediante acción capilar para sistemas de fluidos/gases |

| Unión de materiales diferentes (p. ej., acero, aluminio) | Uniones fuertes sin comprometer el material base, lo que permite diseños ligeros |

¡Mejore su fabricación automotriz con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, mejorando la resistencia, durabilidad y eficiencia en los componentes del tren motriz y HVAC. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de soldadura fuerte e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados