En su esencia, un horno de recocido al vacío está diseñado para satisfacer cualquier necesidad de recocido donde la química de la superficie y la pureza del material sean primordiales. Sobresale en procesos comunes como el alivio de tensión y el recocido de recristalización, pero su verdadero valor radica en realizar estas tareas en un ambiente inerte altamente controlado que previene la oxidación y otras contaminaciones superficiales.

El propósito fundamental de usar un horno de vacío para el recocido no es solo ablandar un material, sino hacerlo sin alterar su superficie. Esto garantiza un acabado prístino y brillante y preserva las propiedades inherentes del material, un resultado a menudo inalcanzable con los hornos atmosféricos convencionales.

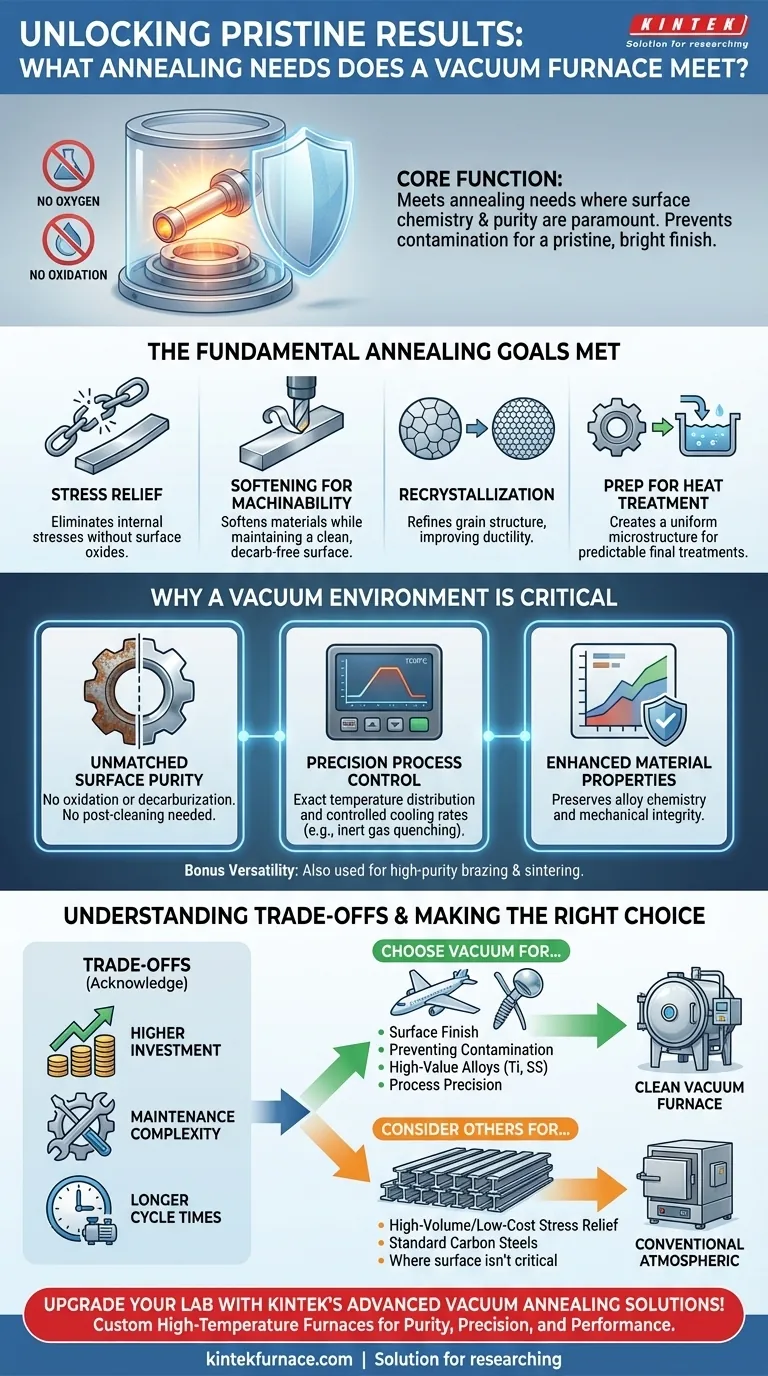

Los objetivos fundamentales de recocido que cumple un horno de vacío

Un horno de vacío logra los objetivos principales del recocido con un control y una limpieza superiores. Aborda las necesidades estructurales y mecánicas de una pieza de trabajo a un nivel fundamental.

Eliminación de tensiones internas (Alivio de tensión)

Una función clave es aliviar las tensiones residuales inducidas por procesos de fabricación como la fundición, la forja, la soldadura o el mecanizado. Al calentar el material al vacío, estas tensiones se neutralizan sin introducir óxidos superficiales, evitando futuras deformaciones o agrietamientos.

Ablandamiento de materiales para maquinabilidad

El proceso de recocido ablanda las piezas de trabajo, haciéndolas más fáciles de cortar, formar o mecanizar. Un horno de vacío realiza este ablandamiento mientras asegura que la superficie del material permanezca limpia y libre de descarburación, lo cual es crítico para los pasos de procesamiento posteriores.

Refinamiento de la estructura granular (Recristalización)

Para materiales que han sido trabajados en frío, el recocido al vacío facilita la recristalización. Este proceso refina la estructura granular del material, mejorando la ductilidad y las propiedades mecánicas generales para cumplir con requisitos de rendimiento específicos.

Preparación para tratamientos térmicos posteriores

El recocido es a menudo un paso preparatorio para tratamientos térmicos finales como el temple y el revenido. Un horno de vacío crea una microestructura ideal y uniforme, asegurando que el material responda de manera predecible y consistente a estos tratamientos finales y críticos.

Por qué un ambiente de vacío es crítico

La decisión de usar un horno de vacío está impulsada por las ventajas significativas que el propio ambiente de vacío proporciona sobre una atmósfera estándar. Estos beneficios están directamente relacionados con la ausencia de oxígeno y otros gases reactivos.

Pureza superficial inigualable

Esta es la principal ventaja. En un vacío, no hay oxígeno que reaccione con la superficie del metal caliente. Esto previene completamente la oxidación (cascarilla) y la descarburación (pérdida de carbono de la superficie del acero), lo que resulta en una pieza lisa, brillante y limpia que no requiere limpieza posterior al proceso.

Control de proceso de precisión

Los hornos de vacío modernos ofrecen un control excepcional sobre todo el ciclo de tratamiento térmico. Los sistemas automatizados con controladores PID/PLC permiten un aumento de temperatura preciso, una distribución uniforme del calor y tasas de enfriamiento altamente controladas utilizando enfriamiento con gas inerte, lo que garantiza resultados repetibles y predecibles.

Propiedades del material mejoradas

Al prevenir reacciones superficiales, el horno preserva la química y las características mecánicas previstas de la aleación. El entorno de procesamiento limpio asegura que las mejoras del recocido, como la estructura granular refinada y el alivio de tensión, no se vean comprometidas por la contaminación a nivel superficial.

Versatilidad más allá del recocido

Aunque son excepcionales para el recocido, las capacidades de un horno de vacío a menudo se extienden a otros procesos térmicos. Muchas unidades también se utilizan para la soldadura fuerte de metales de alta pureza y la sinterización de metales en polvo, lo que agrega un valor y una versatilidad significativos a una operación de fabricación.

Comprendiendo las compensaciones

Aunque potentes, los hornos de vacío no son la solución universal para cada tarea de recocido. Una evaluación objetiva requiere reconocer sus desafíos específicos.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos que incorporan bombas de vacío, sellos y sistemas de control sofisticados. Esto resulta en un costo de capital inicial significativamente más alto en comparación con los hornos atmosféricos convencionales más simples.

Complejidad del mantenimiento

El sistema de vacío, que incluye bombas, válvulas y sellos de cámara, requiere un mantenimiento regular y especializado para asegurar que pueda alcanzar y mantener el nivel de vacío requerido. Esto puede llevar a mayores costos operativos a largo plazo y requiere técnicos calificados.

Consideraciones del tiempo de ciclo

Alcanzar un vacío profundo (bombear la cámara) añade tiempo al comienzo de cada ciclo de proceso. Para piezas de gran volumen y bajo margen donde el acabado superficial no es crítico, los tiempos de ciclo más largos pueden ser una desventaja en comparación con los hornos atmosféricos continuos.

Tomando la decisión correcta para su aplicación

Seleccionar el horno adecuado depende completamente de su material, su objetivo final y su presupuesto.

- Si su enfoque principal es el acabado superficial y la prevención de la contaminación: Un horno de vacío es la opción superior, especialmente para metales reactivos como el titanio, los aceros inoxidables y las aleaciones de alto valor.

- Si su enfoque principal es el alivio de tensión de alto volumen y bajo costo en aceros al carbono estándar: Un horno atmosférico convencional suele ser la solución más rentable y rápida.

- Si su enfoque principal es la precisión del proceso para materiales avanzados o electrónicos: El control estricto y el ambiente limpio de un horno de vacío son esenciales para lograr microestructuras y características de rendimiento específicas.

En última instancia, elegir un horno de vacío es una inversión en calidad, pureza y control de procesos.

Tabla resumen:

| Necesidad de recocido | Beneficio clave del horno de vacío |

|---|---|

| Alivio de tensión | Elimina la tensión interna sin oxidación ni contaminación superficial |

| Ablandamiento para maquinabilidad | Ablanda materiales manteniendo superficies limpias y libres de descarburación |

| Recristalización | Refina la estructura granular para mejorar la ductilidad y las propiedades mecánicas |

| Preparación para tratamiento posterior | Crea una microestructura uniforme para tratamientos térmicos finales predecibles |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de recocido al vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos de pureza, precisión y rendimiento. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de tratamiento térmico y ofrecer resultados superiores para materiales como el acero inoxidable y el titanio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío