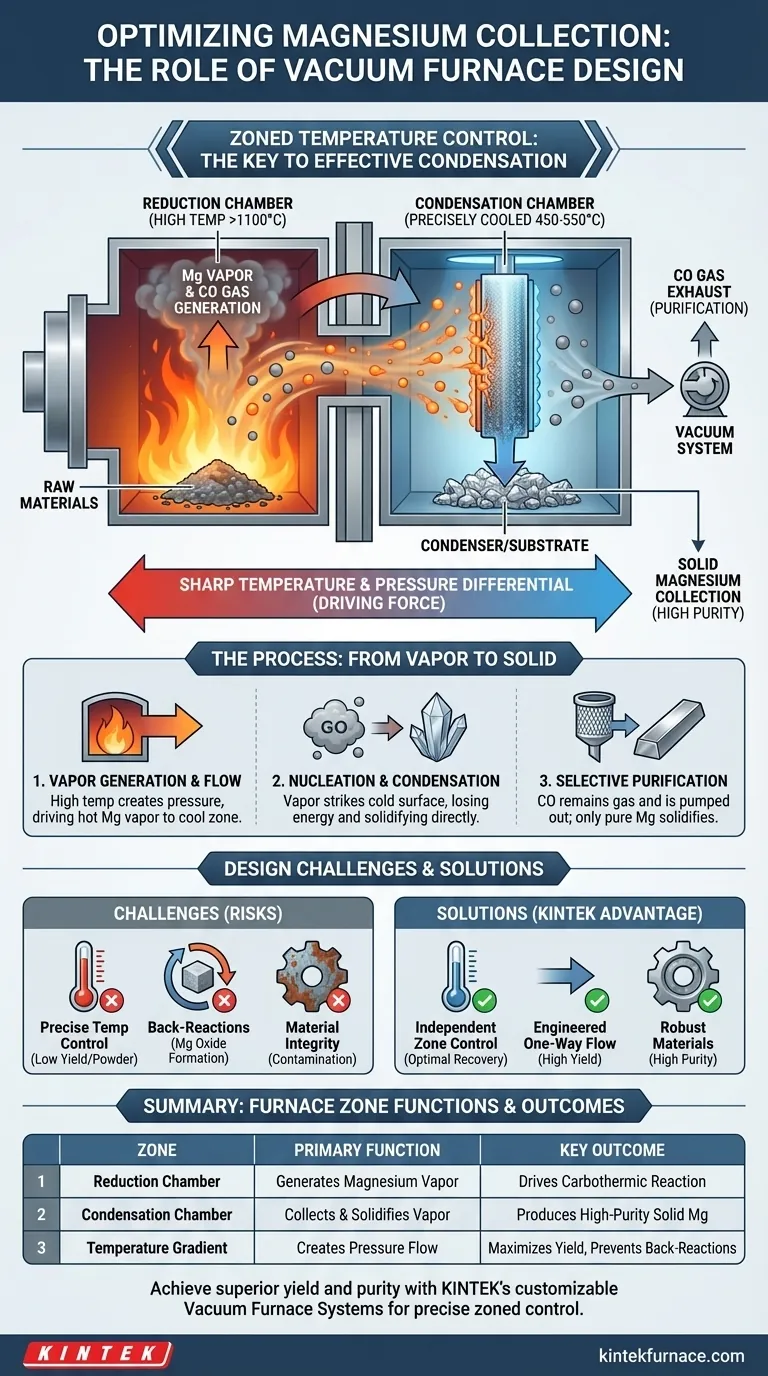

Un horno de vacío bien diseñado permite la recolección eficaz de magnesio al crear una diferencia de temperatura nítida y controlada entre dos áreas distintas. Utiliza una cámara de reacción a alta temperatura para producir vapor de magnesio y una cámara de condensación separada y mucho más fría que actúa como objetivo, forzando al vapor a solidificarse en metal puro.

Todo el proceso depende de un principio fundamental de diseño: separar físicamente la reacción a alta temperatura que crea el vapor de una superficie enfriada con precisión diseñada para su recolección. Este gradiente de temperatura diseñado es la clave para maximizar tanto el rendimiento como la pureza del producto de magnesio final.

El Principio Central: Control de Temperatura Zonificada

La eficacia del horno no se basa en una única cámara calentada, sino en un sistema de zonas térmicas cuidadosamente gestionadas. Esta separación es el aspecto más crítico del diseño.

La Cámara de Reducción: Generación del Vapor

El proceso comienza en la cámara de reducción, que se calienta a temperaturas extremadamente altas. Este calor proporciona la energía necesaria para la reacción de reducción carbotérmica, convirtiendo las materias primas sólidas en vapor de magnesio caliente y gas monóxido de carbono.

La Cámara de Condensación: El Punto de Recolección

Conectada a la cámara de reducción se encuentra la cámara de condensación. Esta zona se enfría activamente y se mantiene a una temperatura específica, mucho más baja. Sirve como el punto final designado para el viaje del vapor de magnesio.

La Fuerza Motriz: Diferenciales de Presión y Temperatura

La alta temperatura en la cámara de reducción crea una mayor presión de vapor. Impulsado por este diferencial de presión y el vacío general, el vapor de magnesio caliente fluye naturalmente de la zona caliente hacia la cámara de condensación más fría y de menor presión.

Cómo se Optimiza la Condensación

Simplemente enfriar el vapor no es suficiente; el proceso debe controlarse para garantizar que el magnesio se recoja en una forma pura y útil.

Nucleación en el Sustrato

Dentro de la cámara de condensación más fría hay un condensador o sustrato especialmente diseñado. Cuando las moléculas de gas de magnesio caliente golpean esta superficie fría, pierden energía rápidamente, lo que provoca su nucleación, pasando directamente del estado gaseoso al sólido y formando cristales iniciales.

Separación de Subproductos

Este cambio de fase es altamente selectivo. El magnesio se condensa en un sólido, mientras que el subproducto principal, el monóxido de carbono (CO), permanece como gas a estas temperaturas. El sistema de vacío del horno bombea continuamente el gas CO, purificando eficazmente el magnesio recolectado.

Garantía de Alta Calidad del Producto

Al controlar cuidadosamente la temperatura del condensador, los ingenieros pueden influir en la estructura cristalina y la densidad del magnesio sólido. Esto evita la formación de polvo indeseable y garantiza la recuperación de un producto metálico de alta calidad.

Comprensión de los Desafíos de Diseño

Lograr este proceso de manera eficiente presenta varios desafíos de ingeniería. Un diseño deficiente conducirá a un bajo rendimiento, baja pureza o ambos.

El Control de Temperatura es Innegociable

Si la zona de condensación está demasiado caliente, el vapor de magnesio no se condensará eficazmente, lo que provocará bajas tasas de recuperación. Si está demasiado fría, puede causar una nucleación rápida y descontrolada que resulte en un polvo fino en lugar de una masa sólida. El control preciso e independiente de la temperatura de cada zona es esencial.

Prevención de Reacciones Inversas

El diseño debe garantizar un flujo de vapor claro y unidireccional. Si el gradiente de temperatura no se establece correctamente, el vapor de magnesio puede mezclarse con el monóxido de carbono saliente, lo que podría provocar reacciones inversas que reformen óxido de magnesio y reduzcan drásticamente el rendimiento del proceso.

Integridad del Material

Los materiales utilizados tanto para las cámaras como para el condensador deben soportar temperaturas extremas y el entorno corrosivo creado por el vapor de magnesio. Cualquier degradación o desgasificación de estos componentes podría contaminar el producto final.

Objetivos Clave de Diseño para una Recolección Eficaz de Magnesio

Para aplicar esta comprensión, considere su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento: Su diseño debe crear el gradiente de temperatura más pronunciado y estable posible para dirigir casi todo el vapor al condensador.

- Si su enfoque principal es lograr una alta pureza: Debe priorizar un control de temperatura extremadamente preciso en la zona de condensación para solidificar selectivamente el magnesio, permitiendo al mismo tiempo que todos los demás gases sean bombeados.

- Si su enfoque principal es la fiabilidad del proceso: El diseño debe contar con sistemas de calefacción y refrigeración robustos y completamente independientes para cada zona, garantizando resultados consistentes y repetibles.

En última instancia, dominar el flujo de calor es cómo un horno simple se transforma en una refinería metalúrgica altamente eficiente.

Tabla Resumen:

| Zona del Horno | Temperatura | Función Principal | Resultado Clave |

|---|---|---|---|

| Cámara de Reducción | Muy Alta (p. ej., >1100°C) | Genera Vapor de Magnesio | Impulsa la reacción carbotérmica |

| Cámara de Condensación | Enfriada con Precisión (p. ej., 450-550°C) | Recolecta y Solidifica el Vapor | Produce magnesio sólido de alta pureza |

| Gradiente de Temperatura | Diferencia Pronunciada | Crea un flujo de presión/vapor | Maximiza el rendimiento y previene reacciones inversas |

¿Listo para lograr un rendimiento y una pureza superiores en sus procesos metalúrgicos?

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama de Sistemas de Hornos de Vacío de alto rendimiento diseñados para un control preciso de la temperatura zonificada, garantizando la condensación y recolección efectivas de metales volátiles como el magnesio. Nuestros hornos son personalizables para satisfacer sus requisitos de proceso únicos, ya sea que su enfoque esté en maximizar el rendimiento, lograr la mayor pureza o garantizar la fiabilidad a largo plazo.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno de vacío KINTEK puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos