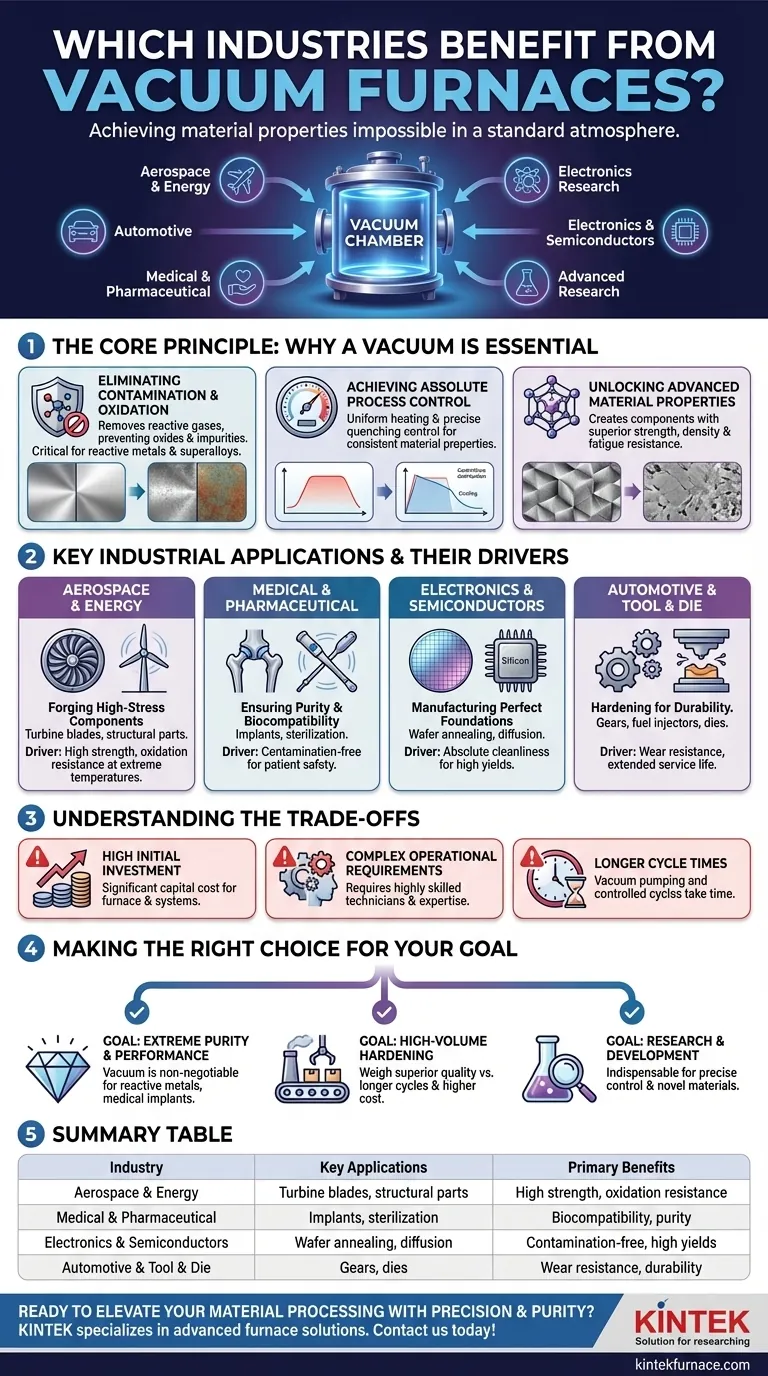

Una notable gama de sectores de alta tecnología confía en los hornos de vacío para lograr propiedades de los materiales que son imposibles en una atmósfera estándar. Las industrias clave incluyen la aeroespacial, automotriz, médica, electrónica, energética e investigación avanzada. Estos campos dependen del entorno libre de contaminación y controlado con precisión que solo un vacío puede proporcionar para procesos críticos como el tratamiento térmico, la soldadura fuerte y la sinterización.

El hilo conductor que conecta estas industrias no es lo que producen, sino su requisito no negociable de materiales con pureza, resistencia e integridad estructural superiores. Los hornos de vacío son la tecnología que permite alcanzar este nivel de perfección de los materiales.

El Principio Fundamental: ¿Por qué es Esencial el Vacío?

El beneficio fundamental de un horno de vacío es la eliminación de la atmósfera. Al operar en un ambiente sin aire o con gas controlado, permite procesos térmicos que de otro modo fallarían debido a la oxidación y la contaminación.

Eliminación de Contaminación y Oxidación

La mayoría de los hornos convencionales operan al aire libre. El oxígeno, nitrógeno y humedad presentes reaccionarán con la superficie de un metal caliente, creando óxidos y otras impurezas que comprometen su integridad.

Un horno de vacío bombea estos gases reactivos. Esto previene reacciones químicas no deseadas, asegurando un acabado superficial limpio y brillante y preservando la pureza química intrínseca del material. Esto es absolutamente crítico para metales reactivos como el titanio y las superaleaciones utilizadas en motores a reacción.

Lograr un Control Absoluto del Proceso

El vacío es un excelente aislante, lo que permite un calentamiento excepcionalmente uniforme y un control preciso de la temperatura. Esto evita puntos calientes o fríos dentro de la carga de trabajo, asegurando que cada pieza logre exactamente las mismas propiedades del material.

Además, la fase de enfriamiento (temple) se puede gestionar con precisión introduciendo gas inerte de alta pureza a presiones y caudales específicos. Este control sobre la velocidad de enfriamiento es un factor principal para determinar la dureza final, la resistencia y la microestructura del material.

Desbloqueando Propiedades Avanzadas de los Materiales

La combinación de pureza y control permite a los fabricantes crear componentes con características superiores. Los materiales procesados al vacío exhiben mayor resistencia, densidad y resistencia a la fatiga.

Esto es esencial para la síntesis de materiales avanzados como cerámicas de alta pureza, compuestos de matriz metálica e incluso implantes biocompatibles sinterizados, que requieren estructuras internas impecables para funcionar correctamente.

Aplicaciones Industriales Clave y Sus Impulsores

Diferentes industrias aprovechan los hornos de vacío para resolver desafíos específicos y de alto riesgo donde el fallo del material no es una opción.

Aeroespacial y Energía: Forjando Componentes de Alta Tensión

Los sectores aeroespacial y de generación de energía requieren componentes como álabes de turbinas y piezas estructurales de fuselajes que operan bajo calor extremo y estrés mecánico.

Estas piezas suelen estar hechas de superaleaciones a base de níquel. El tratamiento térmico y la soldadura fuerte en hornos de vacío son obligatorios para lograr las propiedades microestructurales que evitan fallas catastróficas a altas temperaturas.

Médica y Farmacéutica: Garantizando Pureza y Biocompatibilidad

Para implantes médicos como caderas artificiales o postes dentales, la pureza del material es una cuestión de seguridad del paciente. Los hornos de vacío se utilizan para procesar y sinterizar materiales como el titanio y cerámicas especializadas.

El entorno libre de contaminación asegura que el implante final sea biocompatible y esté libre de impurezas superficiales que podrían causar una reacción adversa en el cuerpo. También se utilizan para esterilizar instrumentos médicos donde se requiere alta temperatura sin degradación del material.

Electrónica y Semiconductores: Fabricando Fundaciones Perfectas

Todo el mundo digital se construye sobre obleas de silicio impecables. Los hornos de vacío se utilizan para procesos críticos como el recocido y la difusión durante la fabricación de semiconductores.

La limpieza absoluta del entorno de vacío evita que los contaminantes microscópicos arruinen las delicadas vías electrónicas de la oblea, lo que garantiza altos rendimientos y un rendimiento fiable.

Automotriz y Herramientas y Troqueles: Endurecimiento para Mayor Durabilidad

En las industrias automotriz y de herramientas, la longevidad de componentes como engranajes, inyectores de combustible y troqueles de estampado es primordial.

El tratamiento térmico al vacío (cementación) crea una superficie extremadamente dura y resistente al desgaste, manteniendo un núcleo más dúctil. Esto prolonga significativamente la vida útil de la pieza y evita costosos tiempos de inactividad.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de vacío son una solución especializada con consideraciones específicas. No son un reemplazo universal para todos los procesamientos térmicos.

Alta Inversión Inicial

Los hornos de vacío representan una inversión de capital significativa en comparación con sus contrapartes atmosféricas. El costo incluye el horno en sí, sistemas complejos de bombas de vacío e instrumentación de control avanzada.

Requisitos Operacionales Complejos

Estas no son máquinas sencillas de "conectar y usar". Operar un horno de vacío requiere técnicos altamente cualificados que comprendan la interacción entre los niveles de vacío, los perfiles de temperatura y la dinámica del temple por gas.

Tiempos de Ciclo Más Largos

El proceso de bombear una cámara hasta un alto vacío puede llevar mucho tiempo. Esto, combinado con ciclos controlados de calentamiento y enfriamiento, a menudo resulta en tiempos de proceso generales más largos en comparación con los hornos convencionales, lo que puede ser un factor en la producción de alto volumen.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el procesamiento al vacío es una decisión estratégica basada en el resultado requerido.

- Si su enfoque principal es la pureza y el rendimiento extremos del material: El procesamiento en horno de vacío es innegociable para metales reactivos, superaleaciones e implantes médicos críticos.

- Si su enfoque principal es el endurecimiento y el templado de alto volumen: Un horno de vacío ofrece una calidad superior, pero debe sopesar sus tiempos de ciclo más largos y su mayor costo frente a los beneficios sobre los hornos de atmósfera tradicionales.

- Si su enfoque principal es la investigación y el desarrollo: El control preciso que ofrecen los hornos de vacío los convierte en una herramienta indispensable para estudiar el comportamiento de los materiales y crear nuevos compuestos y aleaciones.

En última instancia, adoptar la tecnología de horno de vacío es una decisión de priorizar la perfección y el rendimiento del material sobre la simplicidad del procesamiento.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Aeroespacial y Energía | Álabes de turbinas, piezas estructurales | Alta resistencia, resistencia a la oxidación |

| Médica y Farmacéutica | Implantes, esterilización | Biocompatibilidad, pureza |

| Electrónica y Semiconductores | Recocido de obleas, difusión | Libre de contaminación, altos rendimientos |

| Automotriz y Herramientas y Troqueles | Engranajes, troqueles | Resistencia al desgaste, durabilidad |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas en industrias como la aeroespacial, médica y electrónica. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es necesario un sistema de control PID segmentado para el secado al vacío de baterías de litio? Garantice precisión y seguridad

- ¿Por qué se utiliza un horno de vacío para secar el precursor de g-C3N4/CdS? Protege la Nanoarquitectura y Previene la Oxidación

- ¿Cuáles son las aplicaciones clave de los hornos de vacío de laboratorio? Descubra el procesamiento de materiales de alta pureza

- ¿Por qué los residuos de crisol que quedan después de la destilación al vacío de aleaciones de magnesio poseen un alto valor de reciclaje?

- ¿Qué entornos experimentales clave proporcionan los hornos de resistencia al vacío para las aleaciones de Ti-50Zr? Garantizar la pureza del material

- ¿Por qué son importantes los hornos de vacío en la industria aeroespacial? Esenciales para componentes de alta resistencia y pureza

- ¿Por qué se utiliza un horno de secado al vacío para el polvo de Al2O3/PTFE? Prevenir defectos y garantizar la densidad del compuesto

- ¿Cómo mejora un horno de tratamiento térmico al vacío los recubrimientos por aspersión térmica? Mejora la resistencia de la unión y la pureza de la superficie.