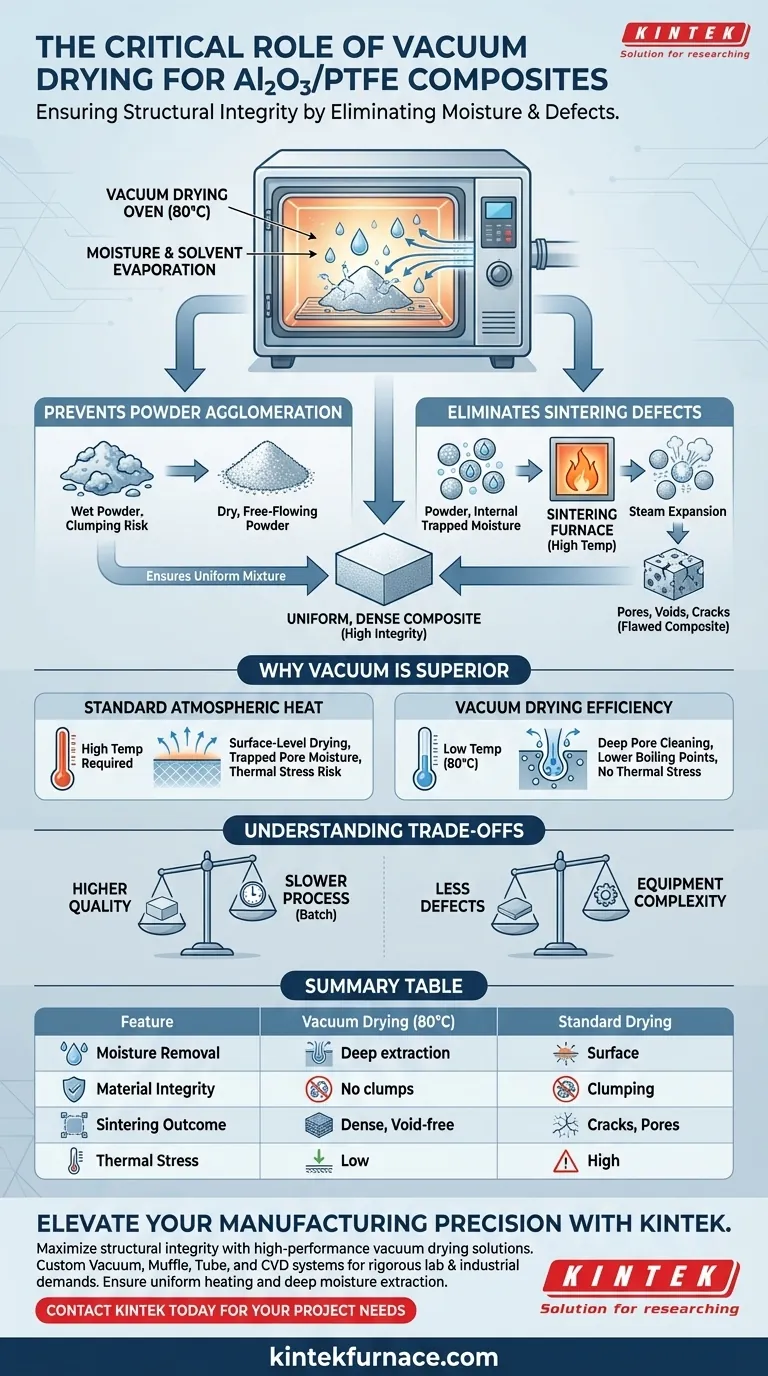

El secado al vacío es el paso crítico del proceso utilizado para garantizar la integridad estructural y la densidad de los compuestos de Al2O3/PTFE. Se emplea específicamente para eliminar por completo la humedad y los disolventes residuales de las partículas de alúmina limpiadas a temperaturas moderadas y controladas, típicamente alrededor de 80 °C.

Al reducir el punto de ebullición de los líquidos, el secado al vacío previene la "aglomeración" de partículas causada por la humedad, al tiempo que elimina el riesgo de defectos inducidos por el vapor durante la sinterización a alta temperatura.

La mecánica de la prevención de defectos

Prevención de la aglomeración del polvo

La humedad actúa como un agente aglutinante entre las partículas finas del polvo. Si las partículas de alúmina (Al2O3) no están perfectamente secas, tienden a adherirse entre sí.

El secado al vacío elimina eficazmente esta humedad a nivel microscópico.

Esto asegura que el polvo permanezca suelto y no forme aglomerados duros. Prevenir estas aglomeraciones es vital para lograr una mezcla uniforme con la matriz de PTFE más adelante en el proceso.

Eliminación de defectos de sinterización

La amenaza más peligrosa para un material compuesto es la humedad atrapada durante la fase de sinterización a alta temperatura.

Si queda agua dentro del polvo, se vaporizará y expandirá rápidamente al calentarse durante la sinterización.

Esta expansión crea poros, vacíos o grietas dentro del material. Al utilizar un horno de vacío de antemano, se garantiza la eliminación de volátiles, asegurando que el compuesto final sea denso y libre de vacíos estructurales.

Por qué el vacío es superior al calor estándar

Eficiencia a baja temperatura

La referencia principal señala que este proceso ocurre a 80 °C.

Bajo presión atmosférica estándar, la eliminación eficaz de todos los disolventes podría requerir temperaturas más altas que podrían alterar la química de la superficie.

El entorno de vacío reduce el punto de ebullición del agua y los disolventes, permitiendo una evaporación completa a esta temperatura más suave sin someter el material a estrés térmico.

Limpieza profunda de poros

El simple secado al aire a menudo deja humedad atrapada en los pequeños poros capilares de los polvos cerámicos.

Un vacío crea un diferencial de presión que extrae físicamente el gas y la humedad de estos poros profundos.

Esto es mucho más efectivo que los métodos de aire forzado, asegurando que se evacúe la humedad "interna", no solo la humedad superficial.

Comprender las compensaciones

Tiempo de proceso frente a rendimiento

Si bien el secado al vacío garantiza una mayor calidad, generalmente es un proceso por lotes que puede ser más lento que los métodos de secado continuo con aire forzado utilizados para materiales menos sensibles (como los precursores de biomasa mencionados en contextos de secado general).

Requiere un entorno sellado, lo que limita el volumen de material que se puede procesar a la vez.

Complejidad del equipo

El secado al vacío requiere mantener un equilibrio específico de presión y temperatura.

Si el sello de vacío falla o la bomba se degrada, la eliminación de humedad se vuelve inconsistente. Esto agrega una capa de mantenimiento y monitoreo que los hornos de convección simples no requieren.

Tomar la decisión correcta para su objetivo

Para optimizar la fabricación de su compuesto de Al2O3/PTFE, alinee su estrategia de secado con sus objetivos de rendimiento:

- Si su enfoque principal es la Resistencia Mecánica: Priorice el secado al vacío para eliminar los microporos, ya que incluso los pequeños vacíos pueden convertirse en puntos de concentración de tensión que conducen a fracturas.

- Si su enfoque principal es la Homogeneidad: Asegúrese de que el ciclo de vacío sea lo suficientemente largo para prevenir la aglomeración, garantizando que el Al2O3 se disperse uniformemente dentro del PTFE sin aglutinarse.

Los compuestos confiables de alto rendimiento comienzan con la eliminación absoluta de la humedad antes de que se encienda el horno de sinterización.

Tabla resumen:

| Característica | Secado al vacío (a 80 °C) | Secado a presión atmosférica estándar |

|---|---|---|

| Eliminación de humedad | Extracción de poros profundos mediante diferencial de presión | Evaporación principalmente a nivel superficial |

| Integridad del material | Previene la aglomeración y garantiza un polvo suelto | Alto riesgo de aglomeración de partículas |

| Resultado de la sinterización | Estructura compuesta densa y libre de vacíos | Potencial de grietas, poros y defectos de vapor |

| Estrés térmico | Bajo (reducción del punto de ebullición) | Alto (requiere más calor para los mismos resultados) |

Mejore la precisión de la fabricación de sus compuestos

Maximice la integridad estructural de sus materiales de Al2O3/PTFE con las soluciones de secado al vacío de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de vacío, mufla, tubo y CVD personalizables diseñados para satisfacer las rigurosas demandas de los procesos de alta temperatura de laboratorio e industriales.

No permita que la humedad atrapada comprometa los resultados de su sinterización. Nuestro equipo especializado garantiza un calentamiento uniforme y una extracción profunda de humedad para eliminar vacíos y grietas en sus productos finales. Contacte a KINTEK hoy mismo para discutir las necesidades únicas de su proyecto y descubra cómo nuestra avanzada tecnología de hornos puede optimizar su flujo de producción.

Guía Visual

Referencias

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo funciona el proceso de sinterización? Domina el arte de la transformación de polvo a sólido

- ¿Qué papel juega la sujeción de grafito en el tratamiento térmico de componentes aeroespaciales de acero? Garantizar la precisión y minimizar la distorsión

- ¿Cuáles son las ventajas técnicas principales de los sistemas LD-FZ? Crecimiento de cristales de precisión con tecnología de diodo láser

- ¿Cómo están evolucionando los hornos de vacío para satisfacer las demandas industriales? Escalando y automatizando para la eficiencia

- ¿Cuál es el significado técnico del entorno de alto vacío? Logre resultados perfectos de soldadura fuerte de acero inoxidable

- ¿Qué métodos se utilizan para enfriar piezas después del tratamiento térmico en horno de vacío? Optimice las propiedades de su metal

- ¿Cómo maneja un horno de vacío vertical cargas largas o grandes? Optimice la estabilidad y la uniformidad para componentes pesados