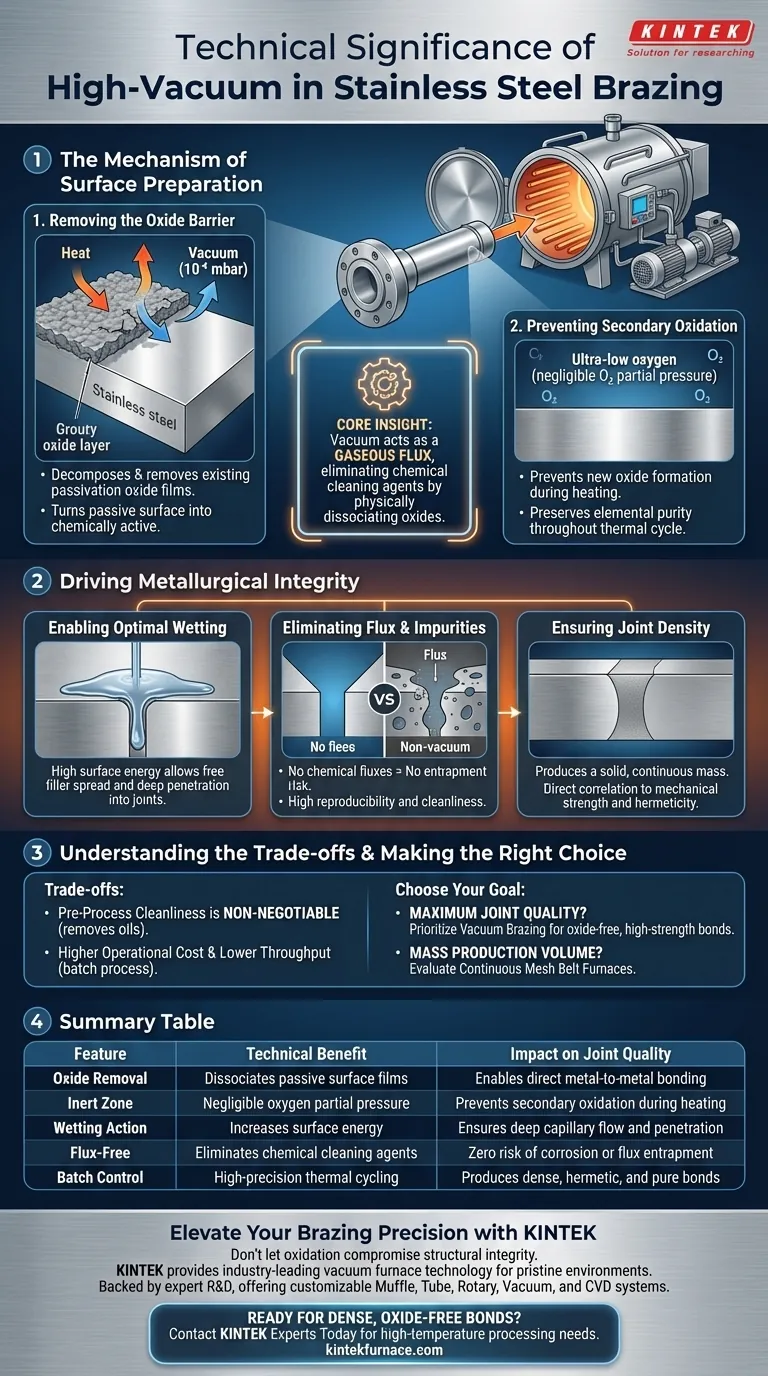

El significado técnico del entorno de alto vacío radica en su capacidad para modificar activamente la química de la superficie del acero inoxidable durante el ciclo de calentamiento. Al mantener un nivel de vacío típicamente alrededor de 10^-6 mbar, el horno realiza dos funciones críticas: elimina las películas de óxido de pasivación existentes y crea completamente una zona inerte que previene la oxidación secundaria. Esta superficie prístina y libre de óxido es el requisito previo para que el metal de aporte de soldadura fuerte logre la humectación y propagación necesarias para un enlace estructural.

Idea Central El entorno de vacío actúa como un fundente gaseoso, eliminando la necesidad de agentes de limpieza química al disociar físicamente los óxidos de la superficie del acero. Esto asegura la formación de un enlace metalúrgico denso y no poroso que es químicamente puro y estructuralmente superior a las uniones formadas en atmósferas no de vacío.

El Mecanismo de Preparación de Superficies

Eliminación de la Barrera de Óxido

El acero inoxidable está naturalmente recubierto con una película de óxido pasiva que inhibe la unión. La función principal del entorno de alto vacío es descomponer y eliminar estas películas de óxido existentes.

Sin esta eliminación, el metal de aporte de soldadura fuerte se asentaría sobre la capa de óxido en lugar de unirse con el metal base. El vacío convierte una superficie químicamente pasiva en una químicamente activa.

Prevención de la Oxidación Secundaria

El procesamiento a alta temperatura generalmente acelera la oxidación, lo que arruina la unión. El entorno de vacío reduce la presión parcial de oxígeno a niveles insignificantes.

Esto previene eficazmente la oxidación secundaria tanto del acero inoxidable base como del metal de aporte de soldadura fuerte. Preserva la pureza elemental de los materiales durante todo el ciclo térmico.

Impulso a la Integridad Metalúrgica

Habilitación de una Humectación Óptima

Para que una soldadura fuerte sea efectiva, el metal de aporte debe fluir por capilaridad a través de la unión. Este fenómeno, conocido como humectación, es imposible en superficies sucias u oxidadas.

El entorno de calentamiento limpio asegura que la energía superficial del acero inoxidable sea lo suficientemente alta como para permitir que el metal de aporte líquido se extienda libremente. Esto resulta en una profunda penetración en el espacio de la unión.

Eliminación de Fundentes e Impurezas

Debido a que la atmósfera de vacío se encarga de la eliminación de óxidos, los fundentes químicos quedan obsoletos. Esto elimina el riesgo de atrapamiento de fundentes, que puede causar corrosión o huecos dentro de la unión.

Esto resulta en un proceso caracterizado por alta reproducibilidad y limpieza. Crea una unión libre de reacciones con impurezas ambientales.

Garantía de Densidad de la Unión

El resultado final de estos factores es una unión "densa". Al eliminar los gases y óxidos que podrían crear huecos, el vacío asegura que el metal de aporte se solidifique en una masa sólida y continua.

Esta densidad está directamente correlacionada con la resistencia mecánica y la hermeticidad del ensamblaje final.

Comprensión de las Compensaciones

El Requisito de Limpieza Previa al Proceso

Si bien el vacío elimina los óxidos, no puede manejar aceites pesados ni contaminación gruesa. La limpieza previa exhaustiva de las piezas sigue siendo un requisito innegociable para una soldadura fuerte al vacío exitosa.

Costos Operativos y Rendimiento

Los hornos de vacío generalmente representan una mayor inversión y costos operativos en comparación con los hornos de banda continua de malla. Son sistemas de proceso por lotes, que pueden ofrecer un menor rendimiento que las líneas continuas controladas por atmósfera utilizadas para la producción en masa.

Tomando la Decisión Correcta para su Objetivo

El entorno de vacío no se trata solo de mantener el aire fuera; es una herramienta de procesamiento activa para la ingeniería de superficies.

- Si su enfoque principal es la Máxima Calidad de Unión: Priorice la soldadura fuerte al vacío para garantizar uniones libres de óxido y de alta resistencia sin el riesgo de inclusión de fundente.

- Si su enfoque principal es el Volumen de Producción en Masa: Evalúe si los hornos de banda continua de malla con atmósferas controladas pueden cumplir sus especificaciones de calidad a un menor costo por unidad.

El entorno de alto vacío transforma el proceso de soldadura fuerte de una simple unión en un tratamiento metalúrgico de precisión que garantiza la fiabilidad estructural.

Tabla Resumen:

| Característica | Beneficio Técnico | Impacto en la Calidad de la Unión |

|---|---|---|

| Eliminación de Óxido | Disocia películas superficiales pasivas | Permite la unión directa metal-metal |

| Zona Inerte | Presión parcial de oxígeno insignificante | Previene la oxidación secundaria durante el calentamiento |

| Acción de Humectación | Aumenta la energía superficial | Asegura un flujo capilar y penetración profundos |

| Libre de Fundente | Elimina agentes de limpieza química | Cero riesgo de corrosión o atrapamiento de fundente |

| Control por Lotes | Ciclos térmicos de alta precisión | Produce uniones densas, herméticas y puras |

Mejore su Precisión de Soldadura Fuerte con KINTEK

No permita que la oxidación comprometa su integridad estructural. KINTEK ofrece tecnología de hornos de vacío líder en la industria, diseñada para ofrecer el entorno prístino requerido para la soldadura fuerte de acero inoxidable de alto rendimiento. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio o industriales.

¿Listo para lograr uniones metalúrgicas densas y libres de óxido?

Contacte a los Expertos de KINTEK Hoy para discutir sus necesidades de procesamiento a alta temperatura y descubrir cómo nuestras soluciones avanzadas de hornos pueden optimizar la calidad de su producción.

Guía Visual

Referencias

- Kirsten Bobzin, Sophie Vinke. Joining Stainless Steel with a Novel Fe‐Based Amorphous Brazing Foil. DOI: 10.1002/srin.202500141

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué a menudo se requiere un sistema de vacío o un enfriamiento controlado después de la sinterización de cerámica? Prevenir fallos y grietas

- ¿Qué es el endurecimiento por envejecimiento en el tratamiento térmico al vacío? Libere el máximo rendimiento del metal con precisión

- ¿Cómo previene un horno de vacío la oxidación de la pieza de trabajo? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son las especificaciones de la cámara del sistema de horno de vacío? Garantice la pureza y la seguridad en el procesamiento a alta temperatura

- ¿Dentro de qué rango de temperaturas pueden operar la mayoría de los sistemas de hornos de vacío? Descubra las capacidades para su proceso

- ¿Qué tipo de sistemas de bombeo se utilizan en hornos de alto vacío? Guía esencial para un procesamiento limpio y eficiente

- ¿Cuáles son las aplicaciones comunes de los hornos de vacío continuos en el tratamiento térmico de metales? Aumente la eficiencia y la calidad en la producción de gran volumen

- ¿Cómo logra un horno de vacío la eficiencia energética? Contención de calor superior y ciclos optimizados