En esencia, el endurecimiento por envejecimiento es un proceso de tratamiento térmico a baja temperatura utilizado para aumentar drásticamente la resistencia y dureza de ciertas aleaciones metálicas. Realizar este proceso en un horno de vacío asegura que el endurecimiento ocurra con extrema precisión y sin ninguna contaminación superficial, lo cual es crítico para componentes de alto rendimiento.

El verdadero propósito del endurecimiento por envejecimiento no es solo hacer un metal más duro, sino liberar el potencial de rendimiento máximo de una aleación. Esto se logra creando una microestructura de fortalecimiento altamente controlada dentro del metal, un resultado mejor protegido y garantizado por un ambiente de vacío.

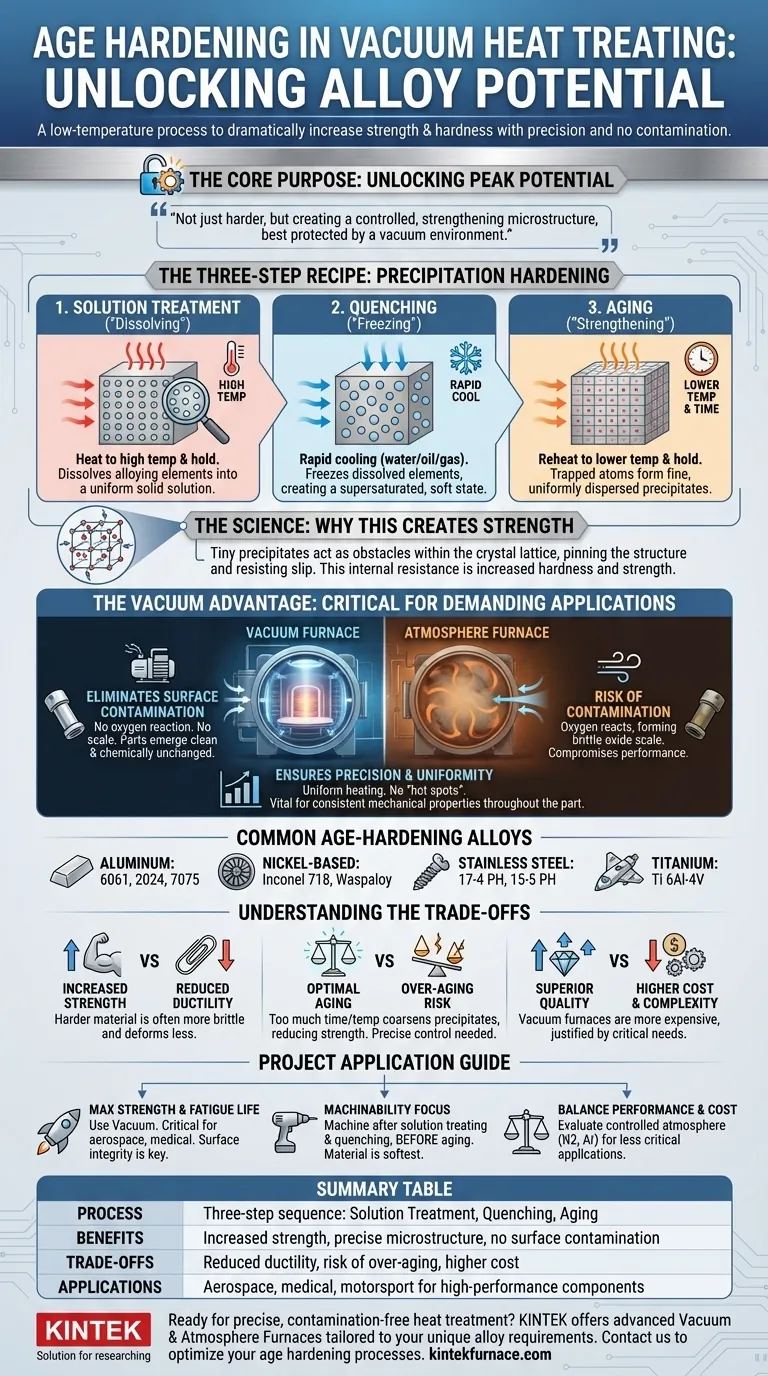

La ciencia del endurecimiento por envejecimiento

El endurecimiento por envejecimiento se conoce más precisamente como endurecimiento por precipitación. El nombre proviene de la formación controlada de partículas microscópicas, o precipitados, dentro de la estructura cristalina del metal. Estos precipitados son la fuente de la resistencia adicional.

La receta de tres pasos

El proceso no es un único paso de calentamiento, sino una secuencia de tres partes cuidadosamente controlada. El paso final de "envejecimiento" es lo que le da nombre al proceso, pero es ineficaz sin los dos primeros.

1. Tratamiento de solución (la fase de "disolución") La aleación se calienta primero a una temperatura alta y se mantiene allí. Esto disuelve los elementos clave de la aleación en el metal base, de forma similar a como el azúcar se disuelve en agua caliente, creando una solución sólida uniforme.

2. Enfriamiento (la fase de "congelación") A continuación, el material se enfría rápidamente, típicamente en agua, aceite o gas inerte. Esta caída repentina de temperatura congela los elementos disueltos en su lugar, creando un estado sobresaturado e inestable. En esta etapa, el metal es relativamente blando.

3. Envejecimiento (la fase de "fortalecimiento") Finalmente, la aleación se recalienta a una temperatura mucho más baja y se mantiene durante un período de tiempo específico. Este es el paso de endurecimiento por envejecimiento. Este calentamiento suave da a los átomos atrapados la energía suficiente para moverse y formar precipitados extremadamente finos y uniformemente dispersos.

Por qué esto crea resistencia

Estos pequeños precipitados actúan como obstáculos dentro de la red cristalina del metal. Efectivamente fijan la estructura atómica en su lugar, dificultando mucho que los planos atómicos se deslicen unos sobre otros bajo tensión. Esta resistencia interna al "deslizamiento" es lo que medimos como mayor dureza y resistencia.

¿Por qué usar un vacío? La ventaja crítica

Combinar el endurecimiento por envejecimiento con un horno de vacío no siempre es necesario, pero para aplicaciones exigentes, es la única forma de garantizar resultados. El ambiente de vacío proporciona dos beneficios decisivos.

Eliminando la contaminación superficial

Incluso a las bajas temperaturas de envejecimiento, muchas aleaciones de alto rendimiento pueden reaccionar con el oxígeno y otros elementos del aire. Esto forma una fina capa de óxido frágil (cascarilla) en la superficie que puede comprometer el rendimiento y la vida útil a la fatiga. Un vacío elimina el aire, asegurando que la pieza salga limpia y químicamente inalterada.

Asegurando precisión y uniformidad

Los hornos de vacío proporcionan un calentamiento excepcionalmente uniforme. No hay "puntos calientes" causados por las corrientes de convección que se encuentran en los hornos de aire. Este control preciso de la temperatura, junto con las tasas de enfriamiento controladas, es vital para lograr el tamaño y la distribución exactos deseados de los precipitados en toda la pieza, asegurando propiedades mecánicas consistentes.

Aleaciones comunes de endurecimiento por envejecimiento

Este proceso no es para todos los metales. Es específico para aleaciones diseñadas para ello, incluyendo:

- Aleaciones de aluminio: 6061, 2024, 7075

- Superaleaciones a base de níquel: Inconel 718, Waspaloy

- Aceros inoxidables endurecibles por precipitación: 17-4 PH, 15-5 PH

- Aleaciones de titanio: Ti 6Al-4V (se beneficia de un ciclo de envejecimiento específico)

Entendiendo las compensaciones

El endurecimiento por envejecimiento ofrece inmensos beneficios, pero requiere reconocer sus compromisos inherentes.

Reducción de la ductilidad

La principal compensación por el aumento de la resistencia es una disminución de la ductilidad. Un material más duro suele ser más frágil y se estirará o deformará menos antes de fracturarse.

El riesgo de sobreenvejecimiento

El proceso de envejecimiento es un acto de equilibrio. Si la temperatura es demasiado alta o el tiempo es demasiado largo, los precipitados finos se engrosarán y crecerán demasiado. Esta condición, llamada sobreenvejecimiento, en realidad reduce la resistencia del material, a veces por debajo de su estado inicial, antes del endurecimiento. Esto destaca la necesidad de un control preciso del proceso.

Costo y complejidad

Los hornos de vacío son más complejos y caros de operar que los hornos de atmósfera estándar. La decisión de usar un vacío debe justificarse por la necesidad de un acabado superficial superior y propiedades de material perfectamente uniformes.

Aplicando esto a su proyecto

Al especificar un proceso de endurecimiento por envejecimiento, su objetivo final debe dictar el enfoque.

- Si su enfoque principal es la máxima resistencia y vida útil a la fatiga: El endurecimiento por envejecimiento es esencial, y un proceso al vacío es crítico para cualquier componente donde la integridad superficial no pueda comprometerse (por ejemplo, piezas aeroespaciales, médicas o de deportes de motor).

- Si su enfoque principal es la maquinabilidad: Realice la mayor parte de las operaciones de mecanizado después del tratamiento de solución y el enfriamiento, pero antes del endurecimiento por envejecimiento. El material se encuentra en su estado más blando y maquinable en ese momento.

- Si su enfoque principal es equilibrar el rendimiento y el costo: Para aplicaciones menos críticas, evalúe si una atmósfera controlada (como nitrógeno o argón) puede proporcionar suficiente protección, ya que puede ser más rentable que un vacío completo.

Al comprender los principios del endurecimiento por precipitación, puede transformar una aleación estándar en un material de alto rendimiento adaptado precisamente a sus necesidades de ingeniería.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Proceso | Secuencia de tres pasos: Tratamiento de solución, Enfriamiento, Envejecimiento |

| Beneficios | Aumento de resistencia y dureza, control preciso de la microestructura, sin contaminación superficial |

| Aleaciones comunes | Aluminio (ej., 6061), Base de níquel (ej., Inconel 718), Aceros inoxidables (ej., 17-4 PH) |

| Compensaciones | Reducción de ductilidad, riesgo de sobreenvejecimiento, mayor costo y complejidad |

| Aplicaciones | Aeroespacial, médico, deportes de motor para componentes de alto rendimiento |

¿Listo para mejorar las capacidades de su laboratorio con un tratamiento térmico preciso y libre de contaminación? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos para aleaciones como aluminio, superaleaciones de níquel y aceros inoxidables. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de endurecimiento por envejecimiento y aumentar el rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores