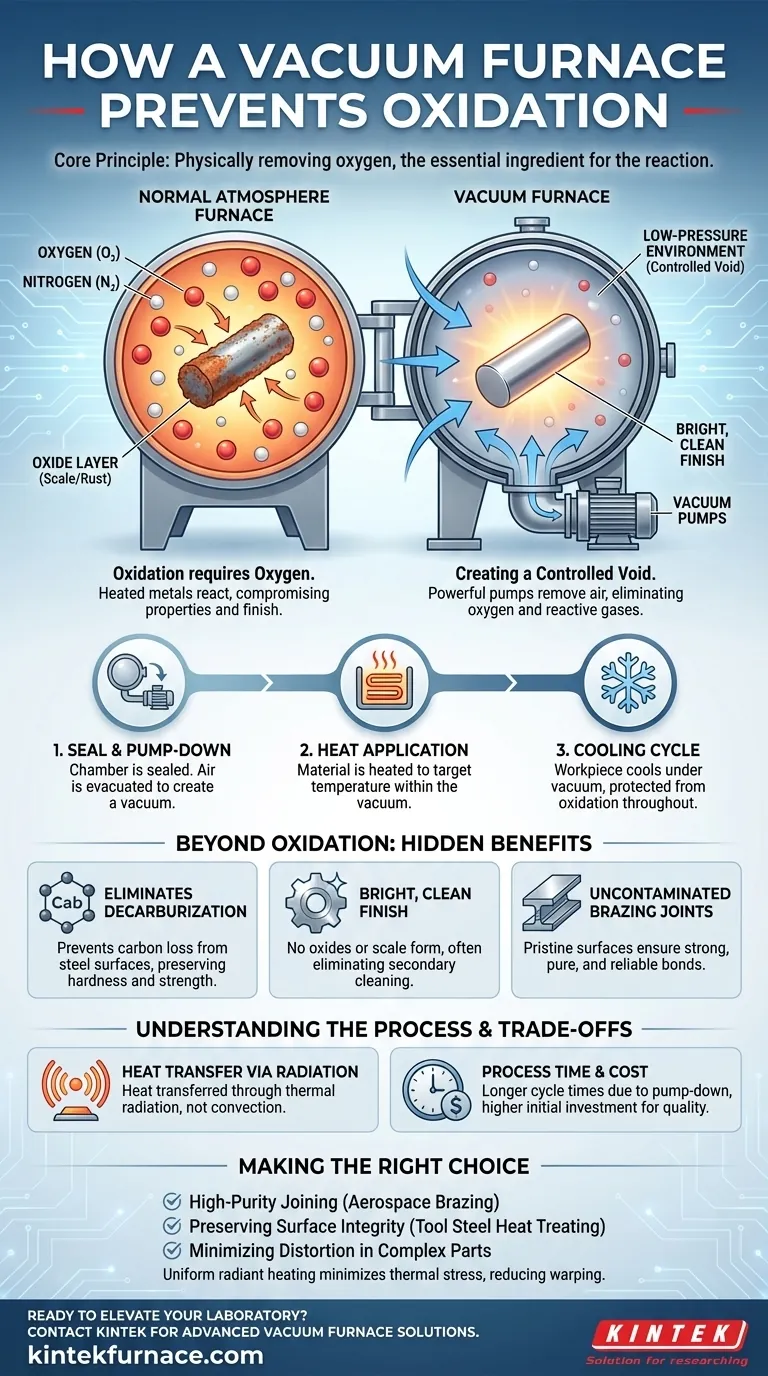

En esencia, un horno de vacío previene la oxidación al eliminar físicamente el ingrediente clave necesario para la reacción: el oxígeno. Utilizando potentes bombas para evacuar la cámara de calentamiento sellada, el horno crea un ambiente de baja presión donde hay muy pocas moléculas de oxígeno para reaccionar con la pieza de trabajo de metal caliente. Esto asegura que los materiales puedan calentarse a temperaturas extremas sin formar las indeseables capas de óxido que ocurren en una atmósfera normal.

La ventaja fundamental de un horno de vacío no es solo la prevención de la oxidación, sino la creación de un ambiente químicamente inerte. Este control sobre la atmósfera permite superficies más limpias, uniones más fuertes y menos deformación del material que los métodos de calentamiento convencionales.

El principio fundamental: Eliminación del reactivo

La estrategia detrás de un horno de vacío es elegantemente simple. En lugar de luchar contra una reacción química no deseada, elimina uno de sus componentes esenciales, haciendo que la reacción sea imposible.

La oxidación requiere oxígeno

Cuando se calientan, la mayoría de los metales reaccionan ávidamente con el oxígeno atmosférico. Este proceso químico, la oxidación, forma una capa de óxido metálico en la superficie, que puede aparecer como decoloración, cascarilla u óxido. Esta capa puede comprometer las propiedades, dimensiones y acabado del material.

Creación de un vacío controlado

Un horno de vacío comienza su ciclo sellando la cámara y utilizando un sistema de bombas de vacío para eliminar el aire. Este proceso, conocido como evacuación, elimina la gran mayoría de oxígeno, nitrógeno, vapor de agua y otros gases reactivos.

El resultado es un ambiente de baja presión donde la pieza de trabajo está aislada de cualquier sustancia que pueda contaminar su superficie durante el calentamiento.

El proceso en acción

El ciclo típico implica cargar la pieza de trabajo, bombear la cámara hasta un nivel de vacío específico y solo entonces aplicar calor. El material se calienta a la temperatura objetivo, se mantiene durante el tiempo requerido y luego se enfría, todo dentro del vacío controlado. Esto asegura que la pieza esté protegida de la oxidación durante todo el ciclo térmico.

Más allá de la oxidación: Los beneficios ocultos del vacío

La prevención de la oxidación es el objetivo principal, pero el entorno de vacío proporciona otras ventajas críticas de fabricación. Estos beneficios secundarios son a menudo la razón por la que se especifica el procesamiento al vacío para componentes de alto rendimiento.

Eliminación de la descarburación

Para los aceros con base de carbono, una atmósfera caliente y rica en oxígeno puede extraer átomos de carbono de la superficie del metal. Este fenómeno, conocido como descarburación, crea una capa exterior blanda y debilitada. Un entorno de vacío previene completamente esto, asegurando que se conserven la dureza superficial y la vida útil a la fatiga del material.

Lograr un acabado brillante y limpio

Debido a que no se forman óxidos ni cascarilla en la superficie, las piezas emergen de un horno de vacío con un acabado brillante y limpio. Esto a menudo elimina la necesidad de procesos de limpieza secundarios como el chorro de arena o el decapado ácido, lo que ahorra tiempo y reduce los costos de producción.

Garantía de uniones no contaminadas para la soldadura fuerte

En la soldadura fuerte al vacío, la ausencia de oxígeno es crítica. Los óxidos superficiales impiden que el metal de aportación humedezca y fluya correctamente hacia la unión, lo que resulta en una unión débil o incompleta. Las superficies prístinas mantenidas en vacío permiten uniones soldadas excepcionalmente fuertes, puras y confiables.

Comprensión de las ventajas y desventajas y los principios operativos

Aunque potente, el método de vacío tiene características únicas que influyen en su aplicación y resultados. Comprenderlas es clave para aprovechar todo su potencial.

Transferencia de calor por radiación

En un horno normal, el calor se transfiere por convección (movimiento de aire caliente) y conducción. En el casi vacío de un horno de vacío, la convección es insignificante. El calor se transfiere casi exclusivamente por radiación térmica.

El impacto en la uniformidad y la distorsión

El calentamiento radiante es más uniforme y menos agresivo que el calentamiento por convección. Esto da como resultado una menor diferencia de temperatura entre la superficie y el núcleo de la pieza de trabajo a medida que se calienta y enfría. Este calentamiento suave y uniforme minimiza el estrés térmico, lo que lleva a una distorsión y deformación significativamente menores, especialmente en piezas complejas o delicadas.

Tiempo de proceso y costo

La principal desventaja es el tiempo del ciclo. La necesidad de bombear la cámara añade tiempo al inicio de cada proceso. Por esta razón, los hornos de vacío representan una inversión inicial más alta y pueden tener tiempos de ciclo más largos que los hornos atmosféricos, lo que los hace más adecuados para aplicaciones donde la calidad final es primordial.

Tomar la decisión correcta para su aplicación

La elección de utilizar un horno de vacío depende enteramente del resultado requerido para su material y componente.

- Si su enfoque principal es la unión de alta pureza (por ejemplo, soldadura fuerte aeroespacial): La capacidad del vacío para crear una superficie libre de óxido es innegociable para lograr la máxima resistencia y fiabilidad de la unión.

- Si su enfoque principal es preservar la integridad de la superficie (por ejemplo, tratamiento térmico de acero para herramientas): El vacío previene tanto la oxidación como la descarburación, asegurando que la dureza y el acabado diseñados del material se mantengan sin post-procesamiento.

- Si su enfoque principal es minimizar la distorsión en piezas complejas: El calentamiento radiante uniforme inherente a un proceso de vacío reduce significativamente el estrés térmico que causa la deformación.

En última instancia, un horno de vacío proporciona un nivel incomparable de control ambiental, transformando el procesamiento a alta temperatura de una fuente potencial de defectos en un paso de fabricación de precisión.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Prevención de la oxidación | Elimina el oxígeno mediante vacío, eliminando la formación de óxido en las piezas de trabajo. |

| Beneficios clave | Previene la descarburación, asegura un acabado brillante y minimiza la distorsión. |

| Transferencia de calor | Utiliza radiación térmica para un calentamiento uniforme, reduciendo el estrés térmico. |

| Aplicaciones ideales | Soldadura fuerte de alta pureza, preservación de la integridad superficial y procesamiento de piezas complejas. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de vacío? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para cumplir con requisitos experimentales únicos. Ya sea que esté en la industria aeroespacial, la ciencia de materiales o el tratamiento térmico de acero para herramientas, nuestros hornos de vacío ofrecen pureza, resistencia y precisión incomparables. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores