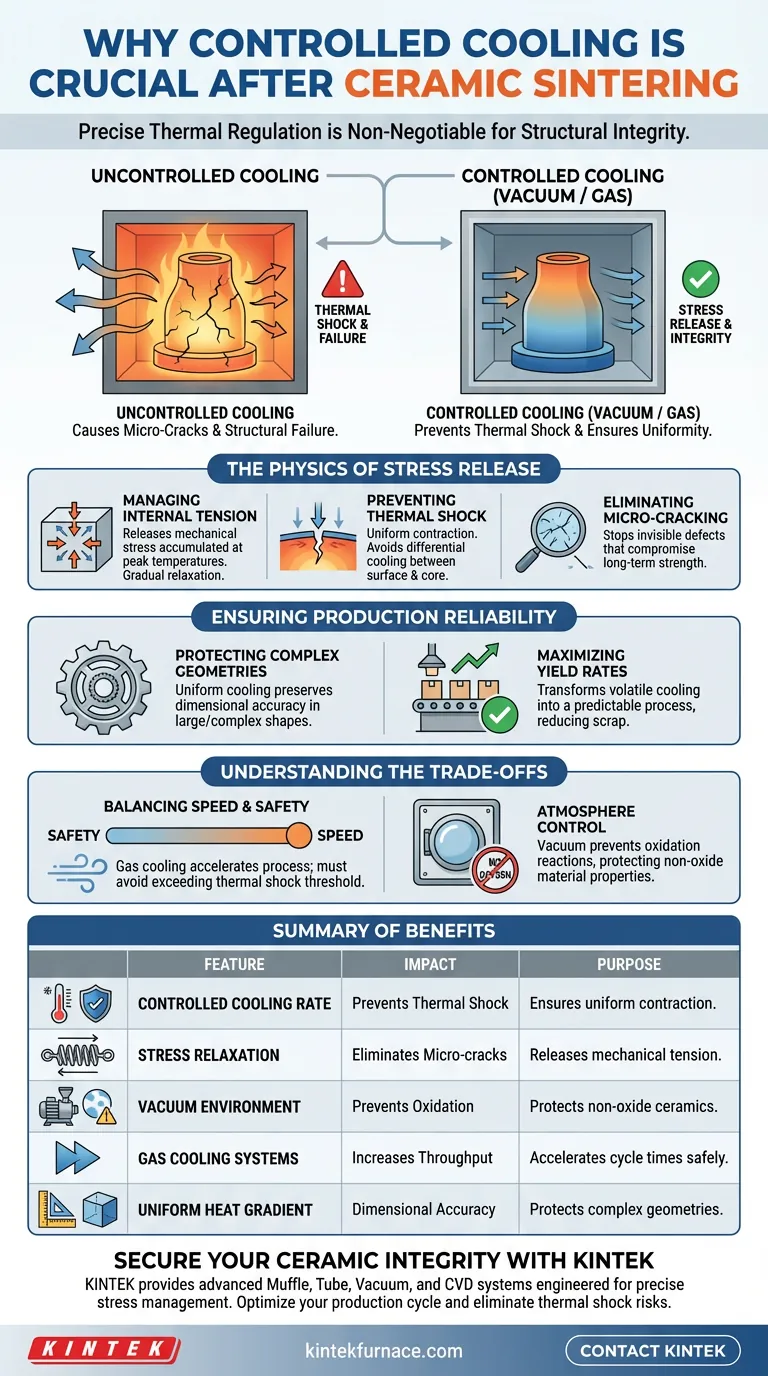

La regulación térmica precisa es innegociable. Se requiere un sistema de vacío o un dispositivo de enfriamiento controlado durante la fase posterior a la sinterización para gestionar estrictamente la velocidad de reducción de la temperatura. Este proceso controlado es la única forma eficaz de liberar las tensiones mecánicas acumuladas dentro de la cerámica a altas temperaturas, previniendo así fallos estructurales.

La función principal del enfriamiento controlado es prevenir el choque térmico. Al modular la caída de temperatura, los fabricantes evitan la formación de microfisuras, asegurando la integridad estructural de componentes cerámicos grandes o complejos.

La Física de la Liberación de Estrés

Gestión de la Tensión Interna

Las cerámicas acumulan un estrés mecánico significativo cuando se mantienen a temperaturas pico de sinterización.

Si se permite que el material se enfríe de forma natural o desigual, estas tensiones internas quedan atrapadas. Un sistema de enfriamiento controlado reduce gradualmente la temperatura, permitiendo que el material se relaje y libere estas tensiones de forma inofensiva.

Prevención del Choque Térmico

Los cambios rápidos de temperatura desencadenan el choque térmico, una causa principal de fallos catastróficos en las cerámicas.

Este fenómeno ocurre cuando la superficie se enfría más rápido que el núcleo, creando una contracción diferencial. El enfriamiento controlado asegura que el gradiente de temperatura permanezca uniforme en toda la pieza, previniendo eficazmente esta reacción destructiva.

Eliminación de Microfisuras

Incluso si una pieza no se fractura de inmediato, el enfriamiento incontrolado a menudo genera microfisuras.

Estos defectos microscópicos comprometen la resistencia y el rendimiento a largo plazo del material. Al gestionar con precisión la curva de enfriamiento, se detiene en su origen la formación de estos fallos invisibles pero críticos.

Garantizando la Fiabilidad de la Producción

Protección de Geometrías Complejas

Los métodos de enfriamiento estándar a menudo son insuficientes para componentes de gran tamaño o formas complejas.

Estas piezas tienen secciones transversales variables que se enfrían a diferentes velocidades de forma natural. Un sistema controlado fuerza una reducción uniforme de la temperatura, preservando la precisión dimensional de diseños intrincados.

Maximización de las Tasas de Rendimiento

La fase de enfriamiento es un punto común de fallo en la fabricación de cerámica.

La implementación de un sistema de vacío o enfriamiento controlado se correlaciona directamente con una alta tasa de rendimiento. Transforma un paso de enfriamiento volátil en un proceso predecible, reduciendo significativamente el número de piezas desechadas.

Comprendiendo las Compensaciones

Equilibrio entre Velocidad y Seguridad

Si bien el objetivo principal es la seguridad, los hornos de vacío modernos pueden emplear enfriamiento por gas para acelerar el proceso.

Esto permite tiempos de ciclo más rápidos, aumentando el rendimiento de la producción. Sin embargo, esto debe equilibrarse cuidadosamente; aumentar la velocidad de enfriamiento de forma demasiado agresiva corre el riesgo de reintroducir el choque térmico, especialmente en materiales más densos.

Control de la Atmósfera

Si bien la referencia principal destaca la gestión del estrés, el entorno de vacío juega un papel protector secundario.

Mantener un vacío durante la fase inicial de enfriamiento a alta temperatura previene reacciones de oxidación, particularmente en cerámicas no óxidas. Asegura que las propiedades del material preservadas durante la sinterización no se degraden a medida que la pieza se enfría.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso posterior a la sinterización, evalúe sus restricciones específicas:

- Si su enfoque principal es la integridad estructural: Priorice una curva de enfriamiento lenta y programable para liberar completamente las tensiones mecánicas y eliminar los riesgos de microfisuras.

- Si su enfoque principal es el rendimiento de la producción: Utilice las capacidades de enfriamiento por gas para acortar los tiempos de ciclo, siempre que la velocidad no exceda el umbral de choque térmico del material.

El enfriamiento controlado no es simplemente un paso final; es el salvaguarda que solidifica la calidad de todo el ciclo de sinterización.

Tabla Resumen:

| Característica | Impacto en la Calidad de la Cerámica | Propósito en la Fase de Enfriamiento |

|---|---|---|

| Velocidad de Enfriamiento Controlada | Previene el Choque Térmico | Asegura una contracción uniforme entre el núcleo y la superficie. |

| Relajación de Estrés | Elimina Microfisuras | Libera la tensión mecánica acumulada a temperaturas pico. |

| Entorno de Vacío | Previene la Oxidación | Protege las propiedades del material en cerámicas no óxidas. |

| Sistemas de Enfriamiento por Gas | Aumenta el Rendimiento | Acelera los tiempos de ciclo sin comprometer la integridad estructural. |

| Gradiente de Calor Uniforme | Precisión Dimensional | Protege las geometrías complejas de deformaciones o fracturas. |

Asegure su Integridad Cerámica con KINTEK

No permita que un enfriamiento incontrolado arruine sus cerámicas de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo sistemas avanzados de Mufla, Tubo, Vacío y CVD, diseñados específicamente para una gestión precisa del estrés y una regulación térmica.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio personalizables permiten a investigadores y fabricantes lograr tasas de rendimiento más altas y resultados estructurales impecables. Contacte a KINTEK hoy mismo para descubrir cómo nuestras tecnologías de enfriamiento personalizadas pueden optimizar su ciclo de producción y eliminar el riesgo de choque térmico.

Guía Visual

Referencias

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué tipos de piezas son principalmente adecuadas para el tratamiento térmico en un horno de vacío vertical? Optimizar para la mínima distorsión

- ¿Por qué el revenido al vacío se considera más rápido que otros métodos? Descubra los beneficios clave de velocidad y eficiencia

- ¿Cuál es la importancia de la carcasa del horno en un horno de vacío? Garantice la pureza y la fiabilidad en el procesamiento a alta temperatura

- ¿Qué papel juega un horno de sinterización al vacío de grado industrial en el moldeo final de piezas de acero inoxidable 17-4 PH?

- ¿Cuál es la función principal del sistema de vacío en el proceso de destilación al vacío para la purificación de metales? Lograr una separación de metales de alta pureza

- ¿Cómo se comparan los sistemas de sinterización por plasma de chispa al vacío (SPS) con los hornos tradicionales? Logre un control de grano a escala nanométrica

- ¿Por qué se requiere equipo de tratamiento de vacío-presión para la impregnación profunda de la madera? Desbloquee la máxima durabilidad del material

- ¿Cuáles son los principios de funcionamiento de un horno de caja y un horno de vacío? Elija el Horno Adecuado para Su Laboratorio