En esencia, un horno de caja calienta materiales en una atmósfera de aire normal, mientras que un horno de vacío primero elimina el aire para crear un ambiente controlado y puro antes de calentar. El horno de caja funciona de manera muy similar a un horno convencional, utilizando tanto aire caliente (convección) como calor directo (radiación). Por el contrario, un horno de vacío aísla el material del oxígeno y otros gases atmosféricos, lo cual es crítico para prevenir la oxidación y la contaminación durante los procesos de alta temperatura.

La diferencia fundamental no es solo cómo calientan, sino dónde calientan. Un horno de caja funciona en la atmósfera abierta, lo que lo hace simple y versátil. Un horno de vacío crea un ambiente artificial sin aire, lo que permite procesos de alta pureza imposibles en presencia de aire.

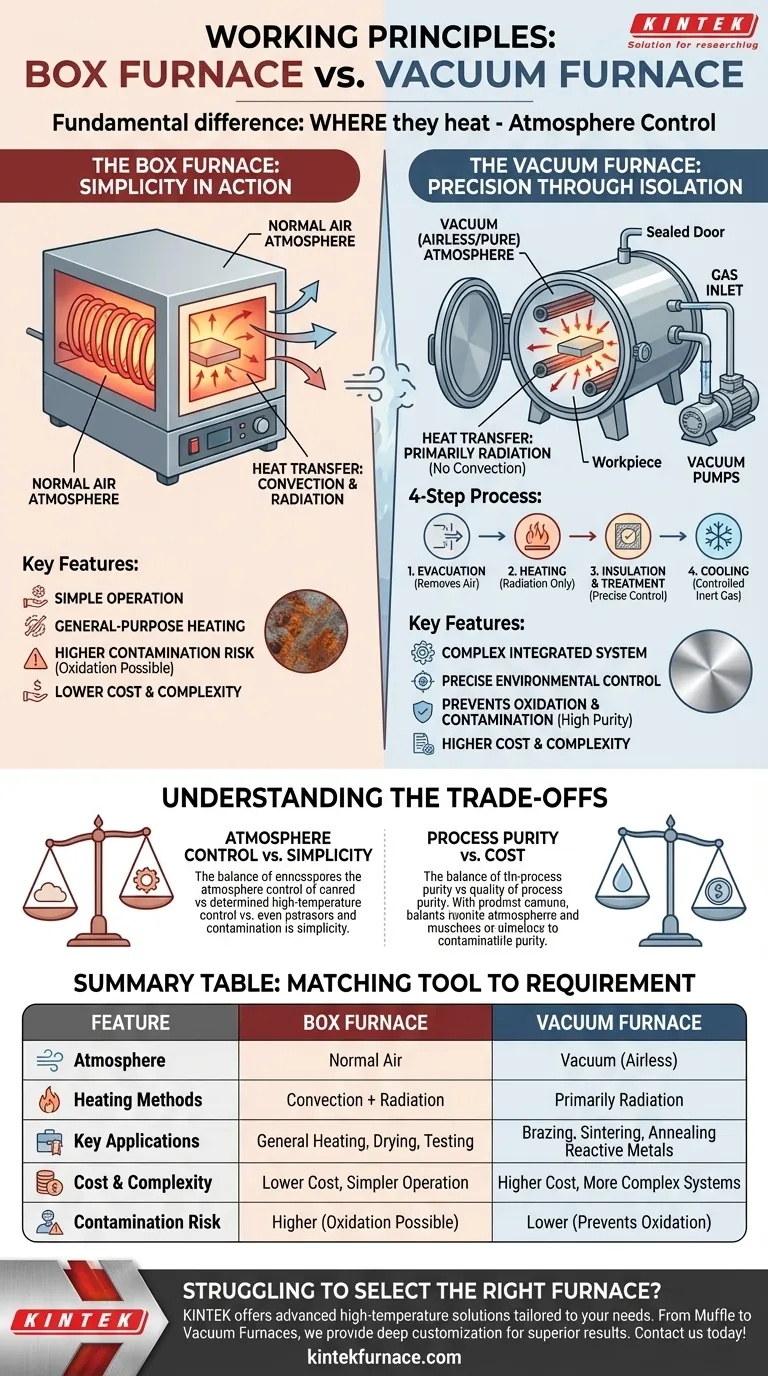

El Horno de Caja: Simplicidad en Acción

Un horno de caja es el caballo de batalla para el procesamiento térmico de propósito general. Su diseño prioriza la facilidad de uso, la fiabilidad y la simplicidad operativa para aplicaciones donde la exposición atmosférica no es una preocupación.

Cómo Calienta: Convección y Radiación

Un horno de caja calienta su cámara utilizando elementos calefactores eléctricos. El calor se transfiere a la pieza de trabajo mediante dos métodos primarios que trabajan juntos.

La radiación es la transferencia directa de calor desde los elementos calientes al material. La convección es la transferencia de calor a través del movimiento del aire caliente dentro de la cámara. Una chimenea controlable a menudo ayuda a gestionar el flujo de aire y el escape.

Componentes Estructurales Clave

El diseño es sencillo y robusto. Típicamente consiste en una cámara simple en forma de caja, a menudo hecha de acero inoxidable, que contiene los elementos calefactores y el aislamiento.

El horno y su sistema de control suelen ser unidades separadas, lo que simplifica el mantenimiento y la operación. Un controlador de temperatura inteligente gestiona el ciclo de calentamiento.

El Papel de la Atmósfera

Operar en aire ambiente es la característica definitoria de un horno de caja. Esto lo hace ideal para procesos como el análisis químico, tratamientos térmicos básicos y secado, donde las reacciones con oxígeno o nitrógeno son deseadas o inconsecuentes.

El Horno de Vacío: Precisión a Través del Aislamiento

Un horno de vacío es una herramienta altamente especializada diseñada para procesos que exigen un control ambiental absoluto. Al eliminar la atmósfera, previene reacciones químicas no deseadas a temperaturas elevadas.

El Principio de Funcionamiento de Cuatro Pasos

El funcionamiento de un horno de vacío es un proceso preciso y de varias etapas.

- Evacuación: El sistema de vacío, utilizando una serie de bombas, elimina el aire y otros gases de la cámara sellada para lograr la presión subatmosférica deseada.

- Calentamiento: Una vez establecido el vacío, los elementos calefactores eléctricos (a menudo hechos de grafito o metales especializados) elevan la temperatura.

- Aislamiento y Tratamiento: El material se mantiene a una temperatura específica durante un tiempo determinado para completar el proceso, como el recocido o la soldadura fuerte.

- Enfriamiento: El material se enfría de manera controlada, a menudo introduciendo un gas inerte como nitrógeno o argón de nuevo en la cámara para acelerar el proceso.

Por Qué un Vacío es Necesario

El aire contiene aproximadamente un 21% de oxígeno, que es altamente reactivo a altas temperaturas. Esta reactividad causa oxidación (como el óxido en el acero), lo que puede arruinar materiales y componentes sensibles.

Al eliminar el aire, un horno de vacío elimina el riesgo de oxidación y otras formas de contaminación, asegurando que el acabado de la superficie y la integridad estructural del material permanezcan intactos.

Sistemas Centrales: Una Integración Compleja

Un horno de vacío no es un solo componente, sino un sistema integrado.

- El Sistema de Vacío: Utiliza múltiples bombas (por ejemplo, mecánicas, de difusión) para crear y mantener el vacío.

- El Sistema de Calentamiento: Emplea elementos de resistencia de alto rendimiento para generar calor de manera eficiente en el vacío.

- El Sistema de Control: Regula con precisión la temperatura, la presión y el tiempo del proceso para obtener resultados repetibles y de alta calidad.

Comprendiendo las Ventajas y Desventajas

Elegir entre estos hornos significa sopesar la necesidad de control ambiental frente a la necesidad de simplicidad y rentabilidad.

Control Atmosférico vs. Simplicidad

Un horno de vacío ofrece un control inigualable sobre el entorno de procesamiento, previniendo la oxidación y la contaminación. Este control conlleva el costo de una mayor complejidad tanto en el equipo como en la operación.

Un horno de caja es mucho más simple de operar y mantener, pero no ofrece protección contra la atmósfera circundante.

Pureza del Proceso vs. Costo

Los sofisticados sistemas requeridos para un horno de vacío, incluyendo bombas de vacío, cámaras selladas y controles avanzados, lo hacen significativamente más caro que un horno de caja.

Este costo más alto se justifica solo cuando la pureza del proceso es un requisito crítico que no se puede lograr en una atmósfera estándar.

Diferencias en la Transferencia de Calor

En un horno de caja, tanto la convección (movimiento del aire) como la radiación contribuyen al calentamiento. En un horno de vacío, la casi total ausencia de aire significa que la convección es eliminada.

El calentamiento ocurre casi exclusivamente a través de la radiación. Esto puede afectar la uniformidad con la que se calienta un objeto, especialmente las formas complejas, y debe tenerse en cuenta en el diseño del proceso.

Haciendo la Elección Correcta para Su Proceso

Su elección depende completamente del material que esté procesando y del resultado que necesite lograr.

- Si su enfoque principal es el calentamiento de propósito general, el secado o las pruebas de materiales donde la exposición al aire es aceptable: La simplicidad y el bajo costo de un horno de caja lo convierten en la opción ideal.

- Si su enfoque principal es la soldadura fuerte, la sinterización, el recocido o el tratamiento térmico de metales reactivos que deben protegerse de la oxidación: El control ambiental de un horno de vacío es innegociable.

- Si su enfoque principal es el presupuesto y la facilidad operativa para materiales no sensibles: Un horno de caja proporciona el camino más directo hacia su objetivo.

- Si su enfoque principal es lograr la máxima pureza, el mejor acabado superficial y la máxima repetibilidad del proceso para aplicaciones sensibles: Un horno de vacío ofrece la precisión necesaria.

En última instancia, seleccionar el horno correcto se trata de hacer coincidir el entorno de la herramienta con los requisitos de procesamiento específicos de su material.

Tabla Resumen:

| Característica | Horno de Caja | Horno de Vacío |

|---|---|---|

| Atmósfera | Aire normal | Vacío (sin aire) |

| Métodos de Calentamiento | Convección y radiación | Principalmente radiación |

| Aplicaciones Clave | Calentamiento general, secado, prueba de materiales | Soldadura fuerte, sinterización, recocido de metales reactivos |

| Costo y Complejidad | Menor costo, operación más simple | Mayor costo, sistemas más complejos |

| Riesgo de Contaminación | Mayor (posible oxidación) | Menor (previene oxidación y contaminación) |

¿Tiene dificultades para seleccionar el horno adecuado para los procesos térmicos de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con materiales generales o aplicaciones sensibles que requieran alta pureza, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las consideraciones principales para usar un crisol de grafito y un horno de resistencia? Guía de preparación de aleaciones Al-Cu-Li

- ¿Cuáles son los usos clave de los hornos de recocido al vacío? Lograr una integridad y pureza de material superiores

- ¿Cómo ayuda un horno de secado al vacío a mantener el área superficial específica alta de los nanofibras (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3?

- ¿Cuáles son las principales ventajas de usar un horno de vacío para el tratamiento térmico? Logre pureza y precisión para componentes superiores

- ¿Cuáles son los beneficios de calentar metales en un horno de vacío? Consigue superficies prístinas y una resistencia superior

- ¿Cómo se aplica la soldadura fuerte al vacío en el campo médico? Logre una biocompatibilidad y resistencia superiores para los dispositivos

- ¿Qué entornos experimentales clave proporcionan los hornos de resistencia al vacío para las aleaciones de Ti-50Zr? Garantizar la pureza del material

- ¿Qué hace del grafito un material versátil para aplicaciones en hornos de vacío? Descubra un rendimiento superior a altas temperaturas