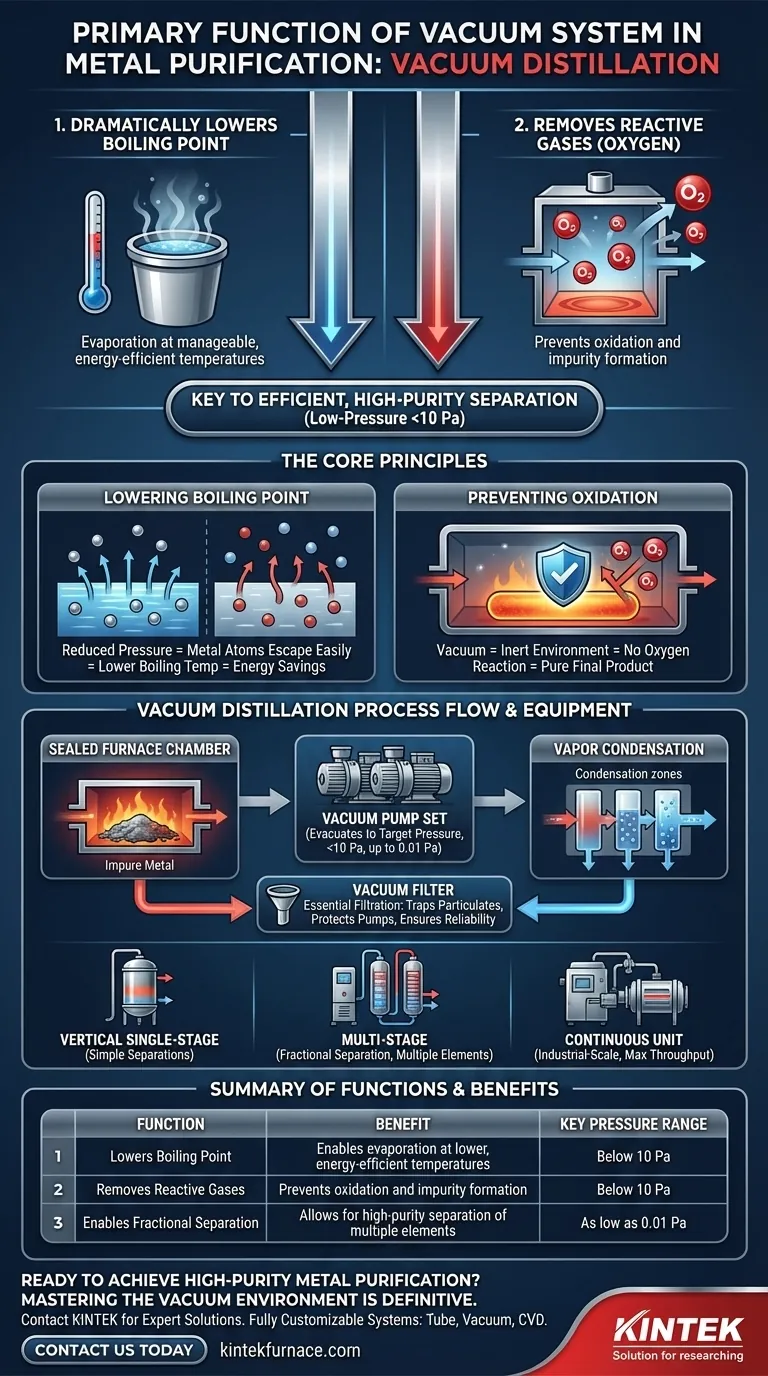

La función principal del sistema de vacío en la purificación de metales es doble: reduce drásticamente el punto de ebullición del metal para permitir la evaporación a temperaturas manejables y elimina gases reactivos como el oxígeno para prevenir la formación de impurezas por oxidación. Este entorno de baja presión, a menudo por debajo de 10 Pascales (Pa), es la clave para un proceso de separación eficiente y de alta pureza.

El sistema de vacío no solo crea un espacio vacío; altera fundamentalmente las condiciones físicas y químicas dentro del horno, lo que hace posible separar metales de impurezas con alta precisión y a temperaturas más bajas y eficientes energéticamente.

Los Principios Fundamentales: Por Qué el Vacío es Esencial

Para comprender la destilación al vacío, debe comprender los dos problemas fundamentales que resuelve: el costo energético para alcanzar el punto de ebullición de un metal y la reactividad química de los metales calientes. El sistema de vacío aborda ambos directamente.

Reducción del Punto de Ebullición

El punto de ebullición de cualquier líquido, incluido el metal fundido, es la temperatura a la que su presión de vapor iguala la presión del entorno circundante. Al utilizar un sistema de vacío para eliminar la mayor parte del aire, reducimos drásticamente la presión ambiental dentro del horno.

Este entorno de baja presión hace que sea significativamente más fácil para los átomos de metal escapar de la superficie líquida y entrar en estado gaseoso. Como resultado, el metal hierve a una temperatura mucho más baja de lo que lo haría a presión atmosférica normal, acelerando la tasa de evaporación y ahorrando una considerable cantidad de energía.

Prevención de la Oxidación a Alta Temperatura

La mayoría de los metales son altamente reactivos con el oxígeno, especialmente a las altas temperaturas requeridas para la destilación. Si se realizara en una atmósfera normal, el metal caliente se oxidaría rápidamente, formando nuevos compuestos que actúan como impurezas y reducen el rendimiento final.

El sistema de vacío purga el horno de oxígeno y otros gases reactivos. Esto crea un entorno inerte que protege la integridad del metal, asegurando que el producto condensado final sea puro y libre de capas de óxido no deseadas.

Un Vistazo al Equipo

Los principios de la destilación al vacío se materializan a través de un conjunto de componentes especializados que trabajan en conjunto. Si bien los diseños varían, los elementos centrales se mantienen consistentes.

El Horno y el Sistema de Bombeo

El proceso tiene lugar dentro de una cámara de horno sellada conectada a un potente conjunto de bombas de vacío. Estas bombas son responsables de evacuar la cámara a la presión objetivo, a veces tan baja como 0.01 Pa, creando las condiciones necesarias para la destilación.

Variaciones en el Diseño del Horno

Los diferentes objetivos de purificación requieren diferentes equipos. Un horno vertical de una sola etapa se utiliza para separaciones simples. Para separaciones fraccionarias más complejas, los hornos de múltiples etapas utilizan varias zonas de condensación a diferentes temperaturas para separar múltiples elementos en un solo lote.

Para trabajos a escala industrial, las unidades de destilación al vacío continuas permiten la alimentación y descarga ininterrumpida, maximizando el rendimiento.

Errores Comunes y Realidades Operativas

Lograr y mantener un vacío profundo en un entorno industrial presenta desafíos prácticos significativos que son críticos para el éxito de la operación.

El Peligro de la Contaminación por Partículas

Durante la evacuación, el flujo de gas a alta velocidad puede arrastrar polvo fino y partículas metálicas de la materia prima. Esto es especialmente cierto cuando se procesan materiales como residuos peligrosos que contienen magnesio fino.

Estas partículas sólidas pueden ser arrastradas hacia las delicadas partes mecánicas de las bombas de vacío, causando un desgaste rápido, fallas de componentes y costosos tiempos de inactividad.

El Papel Crítico de la Filtración

Para evitar daños en la bomba, siempre se instala un filtro de vacío entre el horno y las bombas. Este dispositivo contiene medios filtrantes diseñados específicamente para atrapar materia particulada sólida antes de que pueda causar daño.

La filtración adecuada no es un accesorio opcional; es esencial para proteger las bombas de vacío y garantizar la estabilidad y fiabilidad a largo plazo de todo el sistema de purificación.

Tomando la Decisión Correcta para su Objetivo

La aplicación específica de la destilación al vacío dicta el tipo de equipo y los parámetros operativos que debe priorizar.

- Si su enfoque principal es lograr la mayor pureza posible: Un horno de condensación de múltiples etapas capaz de alcanzar presiones extremadamente bajas (vacío profundo) es la opción óptima para la separación fraccionaria.

- Si su enfoque principal es el rendimiento a escala industrial: Se requiere un sistema de destilación al vacío continuo con alimentación automatizada y robusta y un sistema de filtración de alta resistencia.

- Si su enfoque principal es la purificación básica o la investigación de procesos: Un horno de vacío más simple de tipo tubo vertical u horizontal ofrece una solución más flexible y rentable.

En última instancia, dominar el entorno de vacío es el factor definitivo para lograr una separación de metales exitosa y de alta pureza.

Tabla Resumen:

| Función | Beneficio | Rango de Presión Clave |

|---|---|---|

| Reduce el Punto de Ebullición | Permite la evaporación a temperaturas más bajas y eficientes energéticamente | Por debajo de 10 Pa |

| Elimina Gases Reactivos | Previene la oxidación y la formación de impurezas | Por debajo de 10 Pa |

| Permite la Separación Fraccionaria | Permite la separación de alta pureza de múltiples elementos | Tan bajo como 0.01 Pa |

¿Listo para Lograr una Purificación de Metales de Alta Pureza?

Dominar el entorno de vacío es el factor definitivo en la separación exitosa de metales. Ya sea que su objetivo sea la investigación, lograr la mayor pureza o el rendimiento a escala industrial, el equipo adecuado es fundamental.

El equipo experto de I+D y fabricación de KINTEK puede proporcionarle la solución que necesita. Ofrecemos una gama de hornos de vacío de alta temperatura, incluidos sistemas de Tubo, Vacío y CVD, todos totalmente personalizables para satisfacer sus desafíos de purificación únicos.

Permítanos ayudarle a mejorar la eficiencia de su proceso y la pureza de su producto.

¡Contáctenos hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de los sistemas de vacío y los conectores de sellado? Dominando entornos químicos puros y controlados

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cuál es la función principal del sistema de bomba de vacío en el proceso de evaporación de polvo de magnesio? Garantizar alta pureza y eficiencia

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Cómo contribuye un sistema de bombeo de vacío a la fabricación de estructuras de siliciuro de alta calidad? Garantizar la pureza del material