En resumen, los principales requisitos técnicos para una bomba de vacío en un horno de sinterización son su capacidad para alcanzar la presión de funcionamiento necesaria, su velocidad de bombeo y su robustez para manejar los contaminantes producidos durante el proceso. Estos tres factores trabajan juntos para garantizar la pureza del material, la densificación adecuada y ciclos de producción eficientes y repetibles.

La selección de una bomba de vacío para la sinterización no se trata simplemente de lograr un alto vacío. Se trata fundamentalmente de diseñar un sistema que pueda evacuar rápidamente un horno, gestionar un flujo de gran volumen de vapores desafiantes a base de aglutinantes y mantener de forma fiable un nivel de vacío específico para controlar las propiedades finales del material.

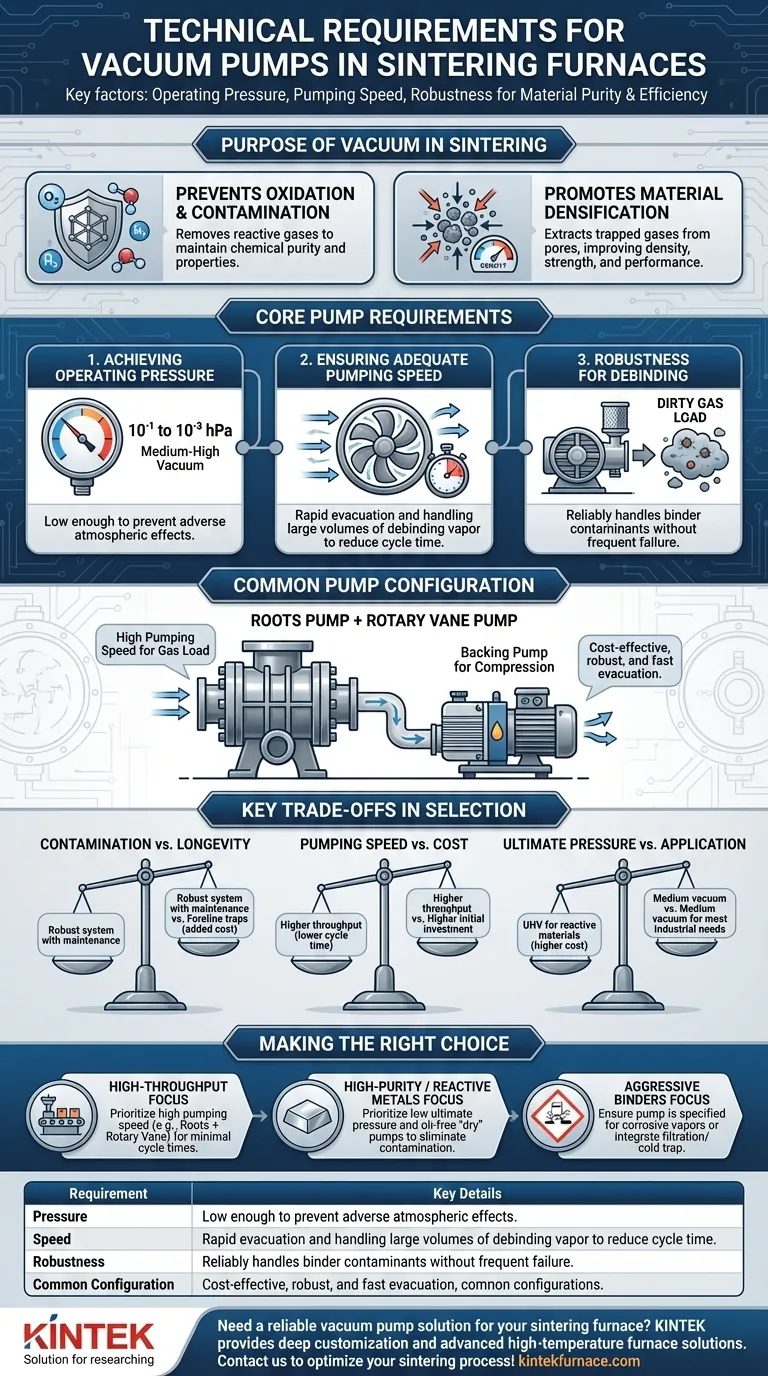

El propósito del vacío en la sinterización

Antes de detallar los requisitos de la bomba, es crucial entender por qué se utiliza el vacío. El ambiente de vacío tiene dos objetivos principales en el proceso de sinterización.

Previene la oxidación y la contaminación

Un vacío elimina gases reactivos como el oxígeno y el vapor de agua. Esto previene la oxidación de materiales sensibles como metales activos, metales refractarios y ciertas aleaciones, asegurando que el producto final mantenga su pureza química y sus propiedades previstas.

Promueve la densificación del material

El vacío ayuda activamente a extraer los gases y subproductos atrapados entre las partículas del material. La eliminación de estos gases de los poros y defectos permite que el material se vuelva más compacto, mejorando significativamente su densidad final, resistencia y rendimiento general.

Explicación de los requisitos básicos de la bomba

El rendimiento del horno está directamente relacionado con las capacidades de su sistema de vacío. La bomba no es un accesorio; es un componente crítico que dicta la calidad y eficiencia del proceso.

1. Alcanzar la presión de funcionamiento necesaria

La presión final, o nivel de vacío final, es el requisito más fundamental. Debe ser lo suficientemente baja como para evitar los efectos adversos de los componentes atmosféricos sobre el material que se está procesando.

Para la mayoría de la pulvimetalurgia y la sinterización de metales duros, esto normalmente se encuentra en el rango de vacío medio a alto, a menudo entre 10⁻¹ y 10⁻³ hPa. Este nivel es suficiente para eliminar contaminantes y facilitar la densificación.

2. Garantizar una velocidad de bombeo adecuada

La velocidad de bombeo se refiere al volumen de gas que la bomba puede eliminar por unidad de tiempo. Una alta velocidad de bombeo es fundamental por dos razones.

Primero, reduce el tiempo total del ciclo al permitir una evacuación rápida de la cámara del horno. Segundo, y lo que es más importante, se requiere para manejar el gran volumen de gas y vapor generado durante la etapa de desaglomeración, donde los aglutinantes se queman o se evaporan.

3. Robustez para el proceso de desaglomeración

La etapa de desaglomeración es la parte más dura del ciclo para la bomba de vacío. Las sustancias aglutinantes evaporadas crean una carga de gas "sucia" que puede condensarse y contaminar o incluso bloquear una bomba de vacío estándar.

Por lo tanto, el sistema de bomba debe ser robusto, diseñado para manejar de forma fiable esta carga de vapor sin fallas o mantenimiento frecuentes. Este es a menudo el diferenciador más significativo en la selección de la bomba.

Configuraciones comunes de bombas para sinterización

Para cumplir con estos requisitos, los hornos de sinterización al vacío rara vez utilizan una sola bomba. Un sistema multietapa es el enfoque estándar.

La máquina de trabajo: Combinación de bomba de paletas rotativas y Roots

La configuración más común es una bomba Roots (también llamada soplador Roots) respaldada por una bomba de paletas rotativas sellada con aceite.

La bomba Roots proporciona la velocidad de bombeo extremadamente alta necesaria para manejar la carga de gas durante la desaglomeración. La bomba de paletas rotativas sirve como bomba de respaldo, comprimiendo el gas a presión atmosférica. Esta combinación es rentable, robusta y capaz de alcanzar rápidamente los niveles de vacío requeridos.

Comprender las principales compensaciones

La selección del sistema de vacío adecuado implica equilibrar el rendimiento, el costo y el mantenimiento.

Contaminación vs. longevidad de la bomba

El desafío principal es el manejo de los vapores aglutinantes. Un sistema robusto (como la combinación Roots/paletas) está diseñado para esto, pero estos vapores aún pueden contaminar el aceite de la bomba y requerir un mantenimiento regular. Se pueden agregar trampas frías en la línea de aspiración para condensar los vapores antes de que lleguen a la bomba, pero esto agrega complejidad y costo.

Velocidad de bombeo vs. costo

Un sistema con una mayor velocidad de bombeo reducirá los tiempos de ciclo y aumentará el rendimiento, pero también conlleva una mayor inversión inicial. El tamaño de la bomba debe coincidir con el volumen del horno y la carga de gas esperada del proceso de desaglomeración.

Presión final vs. aplicación

Aunque algunas aplicaciones en investigación o para materiales altamente reactivos pueden requerir ultra alto vacío (UHV), la mayoría de la sinterización industrial no lo hace. Sobreespecificar la presión final agrega un costo y una complejidad significativos sin ningún beneficio práctico. La clave es hacer coincidir el nivel de vacío con las necesidades específicas del material.

Tomar la decisión correcta para su proceso

Su elección de un sistema de vacío debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la producción de alto rendimiento: Priorice un sistema con alta velocidad de bombeo, como una combinación de Roots y paletas rotativas de tamaño adecuado, para minimizar los tiempos de ciclo.

- Si su enfoque principal es la sinterización de metales de alta pureza o reactivos: Priorice una baja presión final y considere bombas "secas" sin aceite para eliminar cualquier riesgo de contaminación por hidrocarburos del aceite de la bomba.

- Si su enfoque principal es el manejo de aglutinantes agresivos: Asegúrese de que la bomba esté especificada para vapores corrosivos o de que haya integrado filtración o una trampa fría para proteger el sistema y reducir el tiempo de inactividad por mantenimiento.

En última instancia, el sistema de vacío adecuado es aquel que ofrece de forma fiable las condiciones de proceso requeridas con el máximo tiempo de actividad.

Tabla resumen:

| Requisito | Detalles clave |

|---|---|

| Presión de funcionamiento | Debe alcanzar de 10⁻¹ a 10⁻³ hPa para vacío medio a alto para prevenir la oxidación y ayudar a la densificación. |

| Velocidad de bombeo | Gran volumen de eliminación por unidad de tiempo para una evacuación rápida y para manejar las cargas de gas de desaglomeración, reduciendo los tiempos de ciclo. |

| Robustez | Diseñada para resistir vapores aglutinantes y contaminantes, garantizando la fiabilidad y minimizando el mantenimiento. |

| Configuración común | Bomba Roots respaldada por bomba de paletas rotativas para alta velocidad y rentabilidad en el manejo de cargas de vapor. |

¿Necesita una solución de bomba de vacío fiable para su horno de sinterización? KINTEK aprovecha una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, entregando bombas robustas que manejan contaminantes, mantienen la pureza del material y aumentan la eficiencia de la producción. Contáctenos hoy para discutir cómo podemos optimizar su proceso de sinterización.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío